1990 VOLKSWAGEN CORRADO seats

[x] Cancel search: seatsPage 83 of 906

* ELECTRICAL SYSTEM UNIFORM INSPECTION GUIDELINES *

Article Text (p. 18)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:29PM

terminals ³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´

³Damaged

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ VEHICLE ACCESSORIES

Vehicle accessories refers to OEM installed equipment,

including but not limited to power windows, locks, seats, roof/top,

antennas, heated seats, mirrors, windshield/window defrosters, trunk

pull down/release, keyless entry, tire pressure monitors, electric

mirrors, etc.

POWER LOCKS, WINDOWS, SEATS, MIRRORS, ROOF/TOPS, ANTENNAS,

SLIDING DOORS

SWITCHES

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperable

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄIntermittent

³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMalfunctioning (e.g.,binding, worn,

³ Suggest repair or replacement.

won't return, etc.)

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing, damaged mounting hardware

³ Require repair or replacement

³ of mounting hardware.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCorroded, loose terminals

³ Suggest repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄDamaged (e.g., melted, burned,

³ Suggest replacement.

cracked, etc.)

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ ACTUATORS/MOTORS/SOLENOIDS/TRANSDUCERS

ACTUATORS/MOTORS/SOLENOIDS/TRANSDUCERS

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure ³ Note

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative/

³ Require replacement. ³intermittent

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMalfunctioning (e.g.

³ Suggest repair or ³binding, worn, won't

³ replacement. ³return, etc.)

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing

³ Require replacement. ³

Page 86 of 906

* ELECTRICAL SYSTEM UNIFORM INSPECTION GUIDELINES *

Article Text (p. 21)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:30PM

CONTROL MODULE

CONTROL MODULEÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure ³ Note

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative/

³ Require replacement. ³intermittent

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMalfunctioning (i.e.,

³ Suggest replacement. ³consistent with

³ ³expected operations)

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCode set

³ Further inspection ³ Refer to manufacturer's

(if applicable)

³ required. ³ diagnostic trouble code

³ ³ procedure and repair or

³ ³ replacement of affected

³ ³ component(s).

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄDamaged

³ Suggest replacement. ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´

³Corroded, loose

³ ³terminals

³ ³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing, damaged

³ Require replacement ³mounting hardware

³ of mounting hardware.³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ ELECTROCHROMATIC MIRROR

ELECTROCHROMATIC MIRROR

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative, intermittent

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCorroded, loose terminals

³ Suggest repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMalfunctioning

³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing, damaged mounting hardware

³ Require repair or replacement

³ of mounting hardware.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄDamaged

³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ HEATING ELEMENTS (DEFROSTER/DEFOGGER - ELECTRIC HEATERS,

MIRRORS, SEATS. ETC.)

HEATING ELEMENTS (DEFROSTER/DEFOGGER - ELECTRIC HEATERS, ETC.)

Page 304 of 906

1.8L 4-CYL 8-VALVE & 1.8L 4-CYL 16-VALVE

Article Text (p. 13)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:40PM

Right Side - Exhaust Valves.

Left Side - Intake Valves.

NOTE: "Right" and "Left" refer to right and left side of engine

NOT vehicle.

VALVE SEALS & SPRINGS R & I

Valve seals and springs may be removed with cylinder head

installed in vehicle. Remove camshaft as previously described. Mark

and remove lifters. Use compressed air to hold valves closed.

Installation Bar (2036), Spring Compressor (VW 541/1) and Valve Seal

Replacer/Sleeve (10-204/A) are necessary tools for replacing. DO NOT

install valve seal without using sleeve.

VALVE GUIDE R & I

If valve-to-guide clearance is not within specifications,

replace guide(s). See ENGINE SPECIFICATIONS tables at end of this

article. To replace valve guide, press guide out from combustion

chamber side. Press guide in cold cylinder head as far as guide will

go. DO NOT exceed one ton pressure. Ream guides by hand to achieve

proper valve-to-guide clearance.

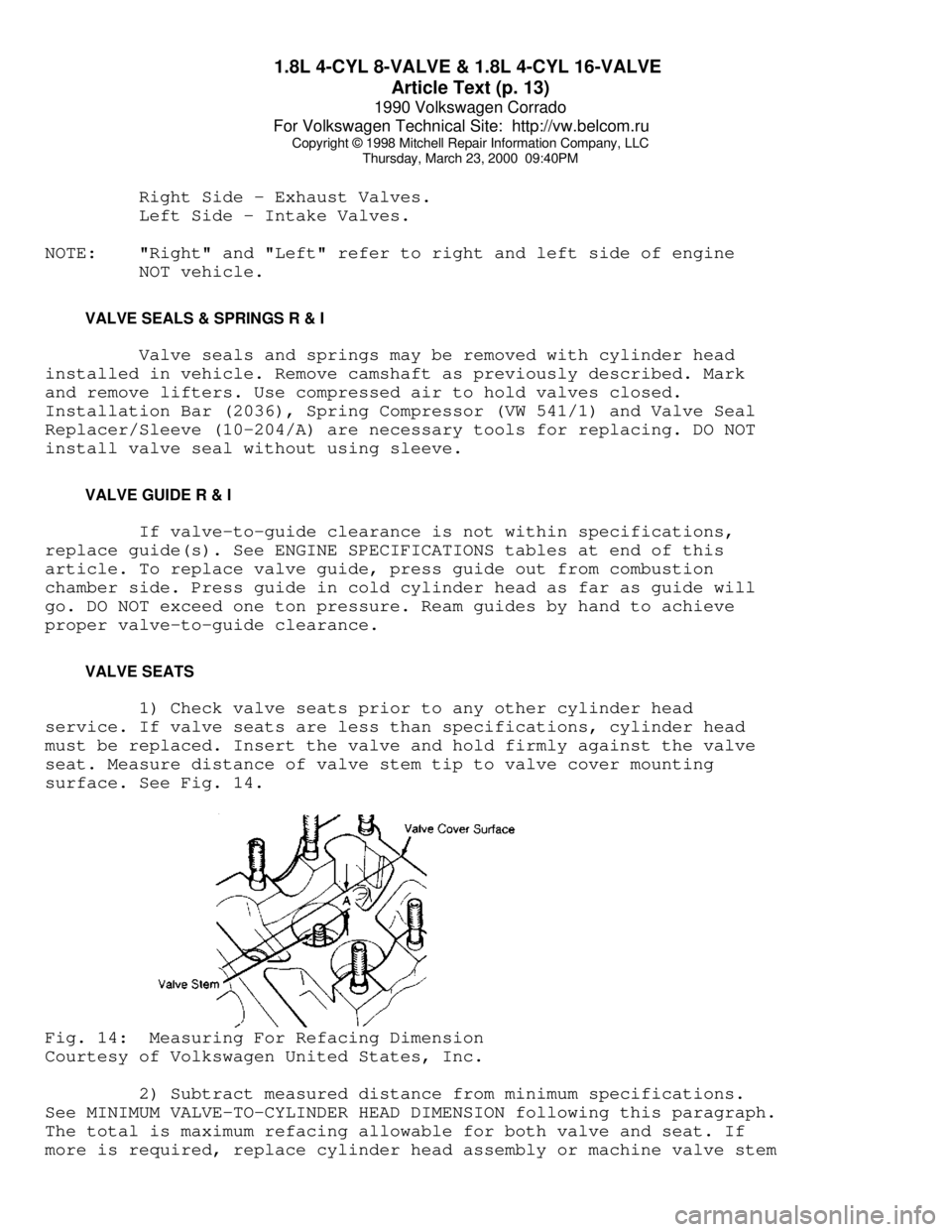

VALVE SEATS

1) Check valve seats prior to any other cylinder head

service. If valve seats are less than specifications, cylinder head

must be replaced. Insert the valve and hold firmly against the valve

seat. Measure distance of valve stem tip to valve cover mounting

surface. See Fig. 14.Fig. 14: Measuring For Refacing Dimension

Courtesy of Volkswagen United States, Inc.

2) Subtract measured distance from minimum specifications.

See MINIMUM VALVE-TO-CYLINDER HEAD DIMENSION following this paragraph.

The total is maximum refacing allowable for both valve and seat. If

more is required, replace cylinder head assembly or machine valve stem

Page 315 of 906

1.8L 4-CYL 8-VALVE & 1.8L 4-CYL 16-VALVE

Article Text (p. 24)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:40PM

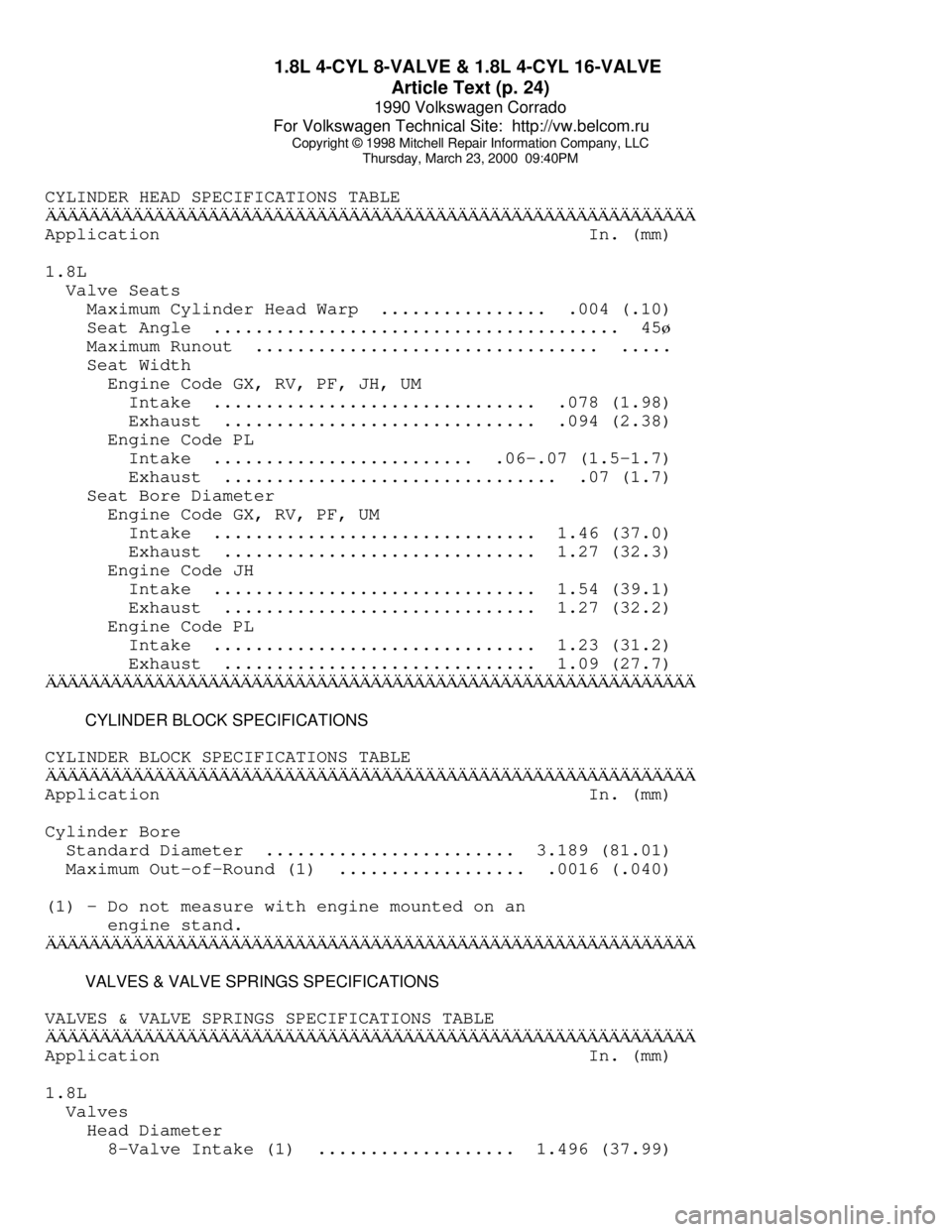

CYLINDER HEAD SPECIFICATIONS TABLEÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄApplication In. (mm)

1.8L

Valve Seats

Maximum Cylinder Head Warp ................ .004 (.10)

Seat Angle ....................................... 45

ø Maximum Runout ................................. .....

Seat Width

Engine Code GX, RV, PF, JH, UM

Intake ............................... .078 (1.98)

Exhaust .............................. .094 (2.38)

Engine Code PL

Intake ......................... .06-.07 (1.5-1.7)

Exhaust ................................ .07 (1.7)

Seat Bore Diameter

Engine Code GX, RV, PF, UM

Intake ............................... 1.46 (37.0)

Exhaust .............................. 1.27 (32.3)

Engine Code JH

Intake ............................... 1.54 (39.1)

Exhaust .............................. 1.27 (32.2)

Engine Code PL

Intake ............................... 1.23 (31.2)

Exhaust .............................. 1.09 (27.7)

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ CYLINDER BLOCK SPECIFICATIONS

CYLINDER BLOCK SPECIFICATIONS TABLE

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄApplication In. (mm)

Cylinder Bore

Standard Diameter ........................ 3.189 (81.01)

Maximum Out-of-Round (1) .................. .0016 (.040)

(1) - Do not measure with engine mounted on an

engine stand.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ VALVES & VALVE SPRINGS SPECIFICATIONS

VALVES & VALVE SPRINGS SPECIFICATIONS TABLE

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄApplication In. (mm)

1.8L

Valves

Head Diameter

8-Valve Intake (1) ................... 1.496 (37.99)

Page 340 of 906

A/C COMPRESSOR SERVICING

Article Text (p. 14)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:41PM

ring and carbon seal contact surface of shaft seal seat for damage.

Make sure that "O" ring contact surface on front cover is not damaged.

Make sure refrigerant oil is applied to oil seal in shaft seal seat.

Installation

1) To install, reverse removal procedure. Ensure shaft seal

contact surface is free of dirt. Lubricate with refrigerant oil. Cap

end of compressor shaft.

2) Using Guard (KV994C1143), insert shaft seal. Be sure shaft

seal case is aligned with shaft. Apply force to turn seal to left and

right. Ensure shaft seal seats properly in shaft cut-out.

3) Fit "O" ring to outside groove of shaft seal seat. Ensure

"O" ring seats properly. Apply refrigerant oil on contact surfaces and

around shaft seal seat. Lightly coat surface of shaft with refrigerant

oil.

4) Install key on compressor shaft. Using snap ring pliers,

compress retainer ring and fit retainer ring into front cover. Seat

retainer ring firmly in groove. Thoroughly wipe grease or oil from

shaft surface.

5) Connect Installer (KV99412329) to shaft of compressor, and

turn shaft 5 or 6 times in a clockwise direction to seat seal. See

REFRIGERANT OIL & R-12 SPECIFICATIONS chart in this section for system

capacities.

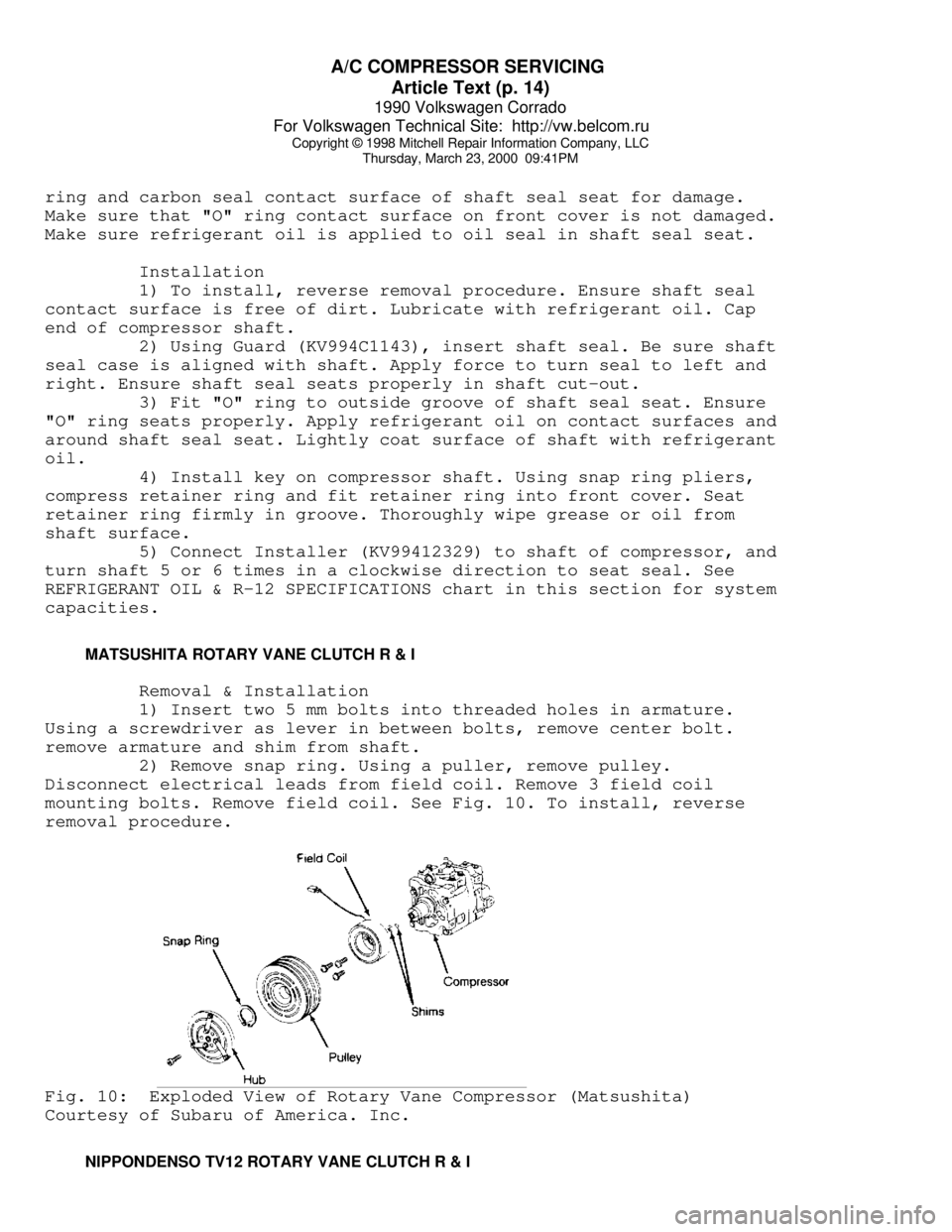

MATSUSHITA ROTARY VANE CLUTCH R & I

Removal & Installation

1) Insert two 5 mm bolts into threaded holes in armature.

Using a screwdriver as lever in between bolts, remove center bolt.

remove armature and shim from shaft.

2) Remove snap ring. Using a puller, remove pulley.

Disconnect electrical leads from field coil. Remove 3 field coil

mounting bolts. Remove field coil. See Fig. 10. To install, reverse

removal procedure.Fig. 10: Exploded View of Rotary Vane Compressor (Matsushita)

Courtesy of Subaru of America. Inc.

NIPPONDENSO TV12 ROTARY VANE CLUTCH R & I

Page 519 of 906

ENGINE OVERHAUL PROCEDURES - GENERAL INFORMATION

Article Text (p. 10)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:44PM

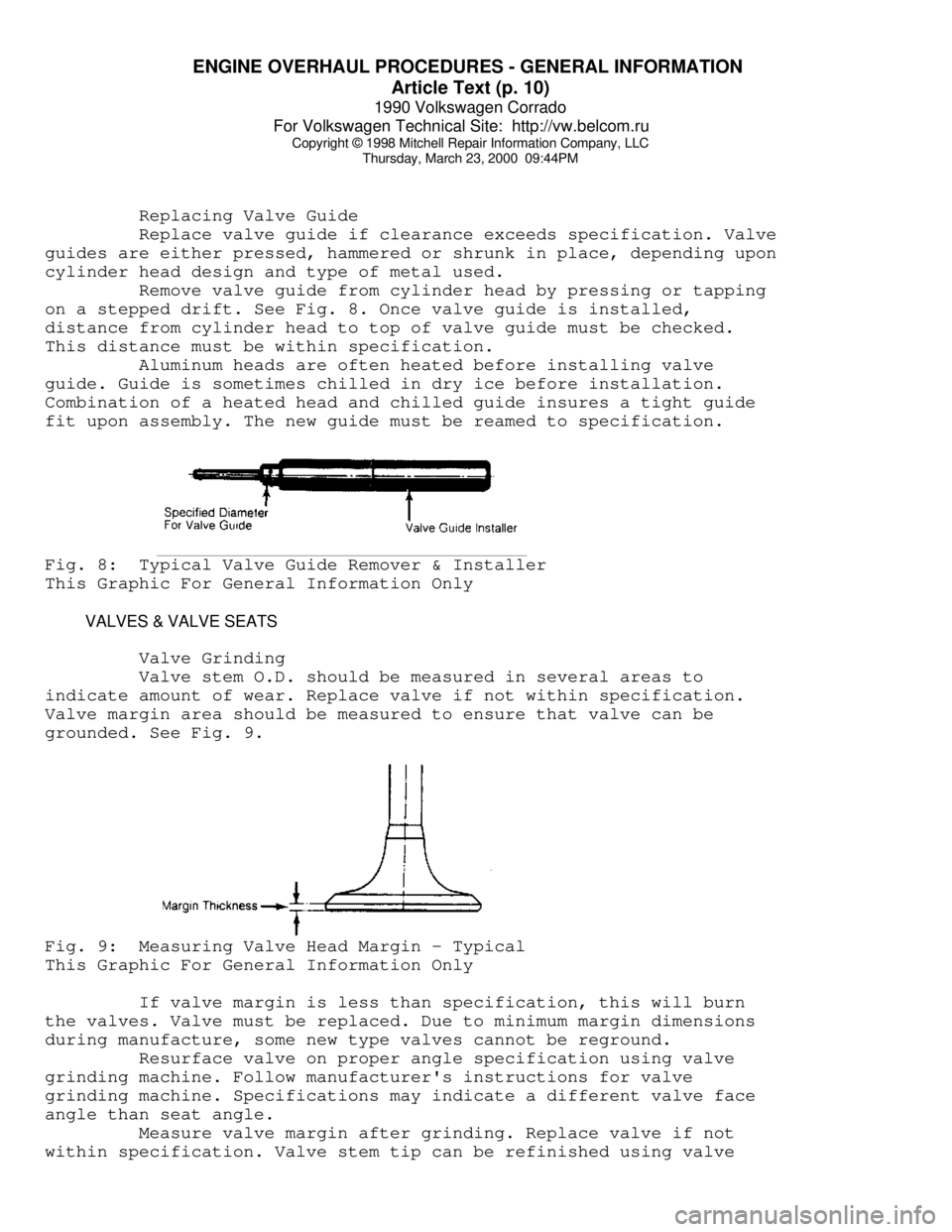

Replacing Valve Guide

Replace valve guide if clearance exceeds specification. Valve

guides are either pressed, hammered or shrunk in place, depending upon

cylinder head design and type of metal used.

Remove valve guide from cylinder head by pressing or tapping

on a stepped drift. See Fig. 8. Once valve guide is installed,

distance from cylinder head to top of valve guide must be checked.

This distance must be within specification.

Aluminum heads are often heated before installing valve

guide. Guide is sometimes chilled in dry ice before installation.

Combination of a heated head and chilled guide insures a tight guide

fit upon assembly. The new guide must be reamed to specification.Fig. 8: Typical Valve Guide Remover & Installer

This Graphic For General Information Only

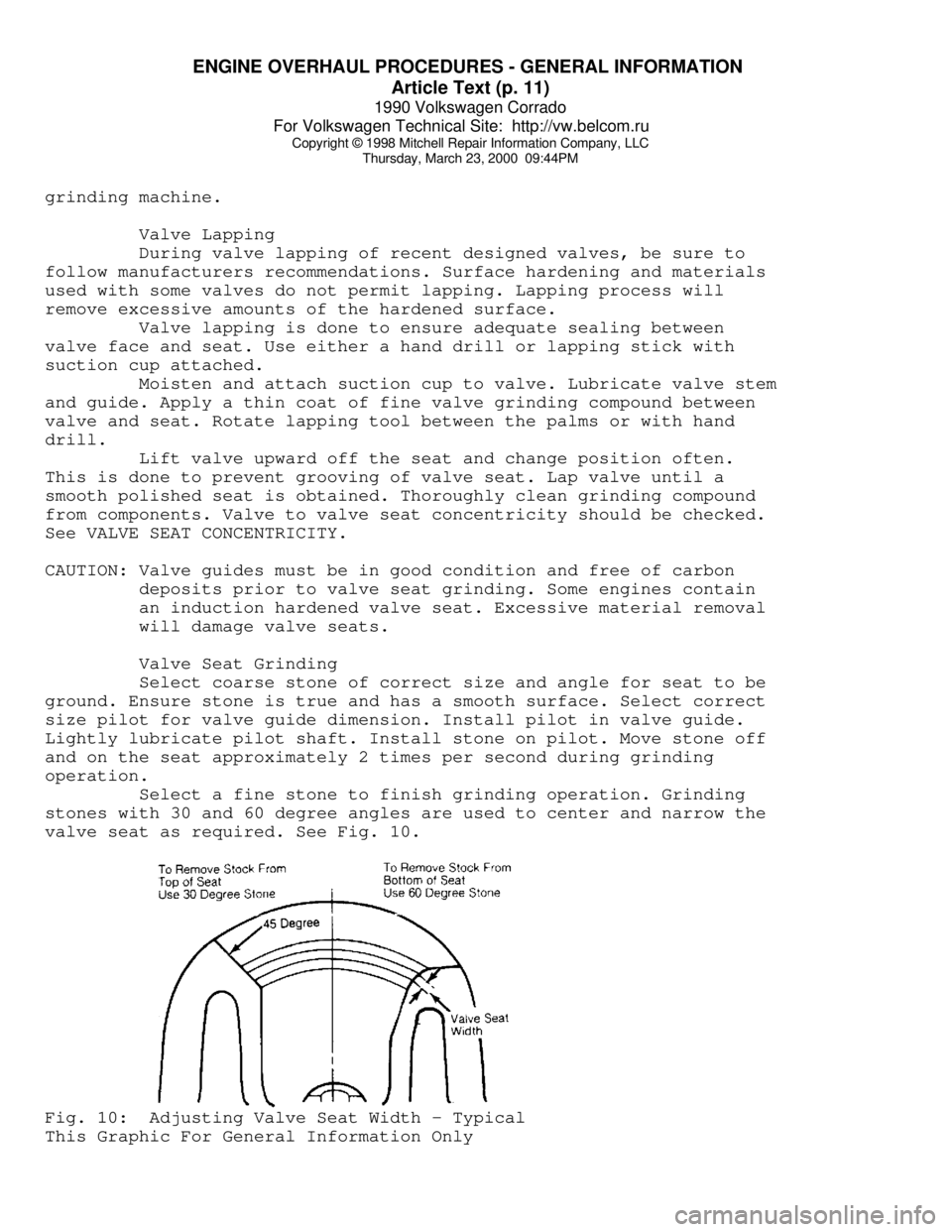

VALVES & VALVE SEATS

Valve Grinding

Valve stem O.D. should be measured in several areas to

indicate amount of wear. Replace valve if not within specification.

Valve margin area should be measured to ensure that valve can be

grounded. See Fig. 9.Fig. 9: Measuring Valve Head Margin - Typical

This Graphic For General Information Only

If valve margin is less than specification, this will burn

the valves. Valve must be replaced. Due to minimum margin dimensions

during manufacture, some new type valves cannot be reground.

Resurface valve on proper angle specification using valve

grinding machine. Follow manufacturer's instructions for valve

grinding machine. Specifications may indicate a different valve face

angle than seat angle.

Measure valve margin after grinding. Replace valve if not

within specification. Valve stem tip can be refinished using valve

Page 520 of 906

ENGINE OVERHAUL PROCEDURES - GENERAL INFORMATION

Article Text (p. 11)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:44PM

grinding machine.

Valve Lapping

During valve lapping of recent designed valves, be sure to

follow manufacturers recommendations. Surface hardening and materials

used with some valves do not permit lapping. Lapping process will

remove excessive amounts of the hardened surface.

Valve lapping is done to ensure adequate sealing between

valve face and seat. Use either a hand drill or lapping stick with

suction cup attached.

Moisten and attach suction cup to valve. Lubricate valve stem

and guide. Apply a thin coat of fine valve grinding compound between

valve and seat. Rotate lapping tool between the palms or with hand

drill.

Lift valve upward off the seat and change position often.

This is done to prevent grooving of valve seat. Lap valve until a

smooth polished seat is obtained. Thoroughly clean grinding compound

from components. Valve to valve seat concentricity should be checked.

See VALVE SEAT CONCENTRICITY.

CAUTION: Valve guides must be in good condition and free of carbon

deposits prior to valve seat grinding. Some engines contain

an induction hardened valve seat. Excessive material removal

will damage valve seats.

Valve Seat Grinding

Select coarse stone of correct size and angle for seat to be

ground. Ensure stone is true and has a smooth surface. Select correct

size pilot for valve guide dimension. Install pilot in valve guide.

Lightly lubricate pilot shaft. Install stone on pilot. Move stone off

and on the seat approximately 2 times per second during grinding

operation.

Select a fine stone to finish grinding operation. Grinding

stones with 30 and 60 degree angles are used to center and narrow the

valve seat as required. See Fig. 10.Fig. 10: Adjusting Valve Seat Width - Typical

This Graphic For General Information Only

Page 521 of 906

ENGINE OVERHAUL PROCEDURES - GENERAL INFORMATION

Article Text (p. 12)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:44PM

Valve Seat Replacement

Replacement of valve seat inserts is done by cutting out

the old insert and machining an oversize insert bore. Replacement

oversize insert is usually chilled and the cylinder head is sometimes

warmed. Valve seat is pressed into the head. This operation requires

specialized machine shop equipment.

Valve Seat Concentricity

Using dial gauge, install gauge pilot in valve guide.

Position gauge arm on the valve seat. Adjust dial indicator to zero.

Rotate arm 360 degrees and note reading. Runout should not exceed

specification.

To check valve-to-valve seat concentricity, coat valve face

lightly with Prussian Blue dye. Install valve and rotate it on valve

seat. If pattern is even and entire seat is coated at valve contact

point, valve is concentric with the seat.

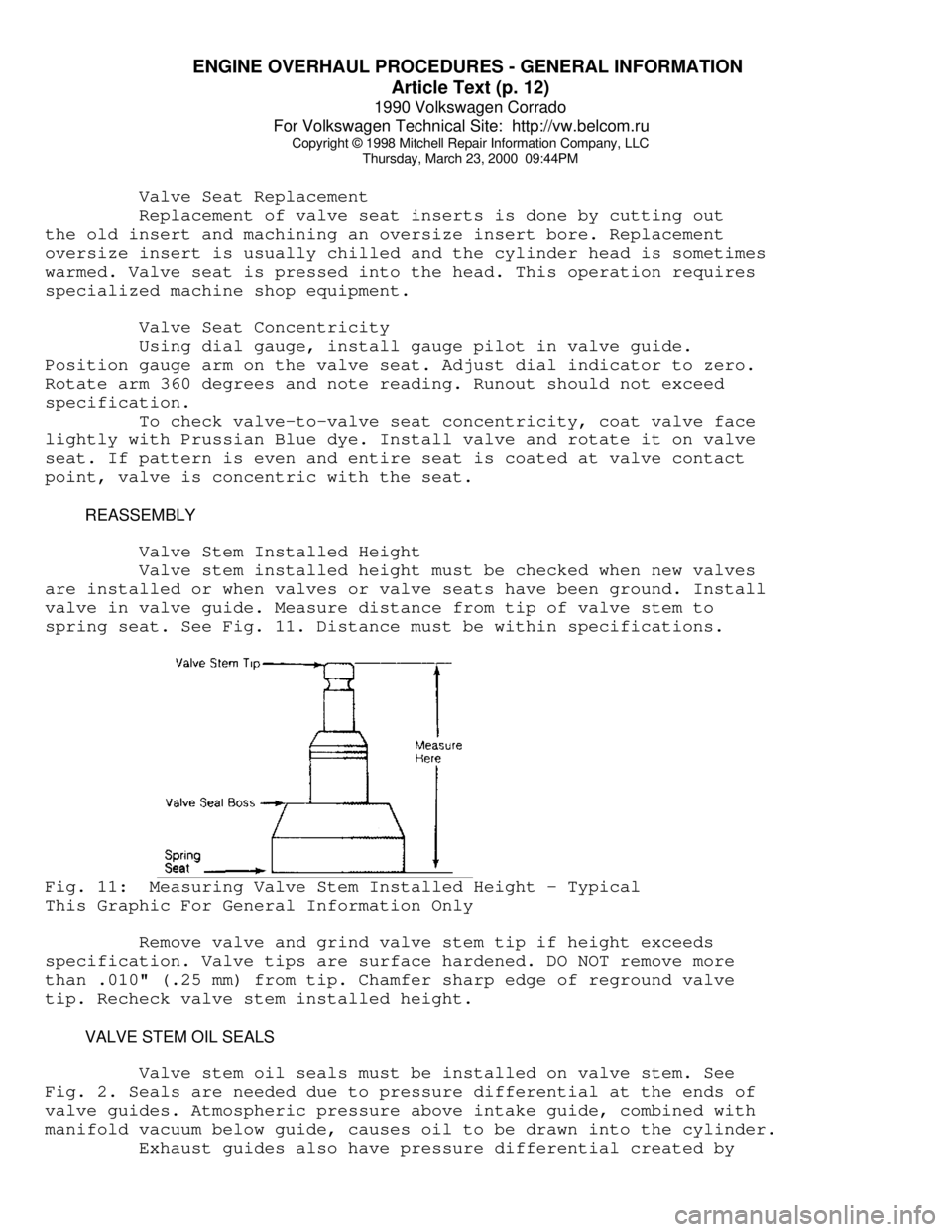

REASSEMBLY

Valve Stem Installed Height

Valve stem installed height must be checked when new valves

are installed or when valves or valve seats have been ground. Install

valve in valve guide. Measure distance from tip of valve stem to

spring seat. See Fig. 11. Distance must be within specifications.Fig. 11: Measuring Valve Stem Installed Height - Typical

This Graphic For General Information Only

Remove valve and grind valve stem tip if height exceeds

specification. Valve tips are surface hardened. DO NOT remove more

than .010" (.25 mm) from tip. Chamfer sharp edge of reground valve

tip. Recheck valve stem installed height.

VALVE STEM OIL SEALS

Valve stem oil seals must be installed on valve stem. See

Fig. 2. Seals are needed due to pressure differential at the ends of

valve guides. Atmospheric pressure above intake guide, combined with

manifold vacuum below guide, causes oil to be drawn into the cylinder.

Exhaust guides also have pressure differential created by