2016 YAMAHA YZ250F ABS

[x] Cancel search: ABSPage 311 of 378

KRAFTSTOFF-EINSPRITZSYSTEM

8-13

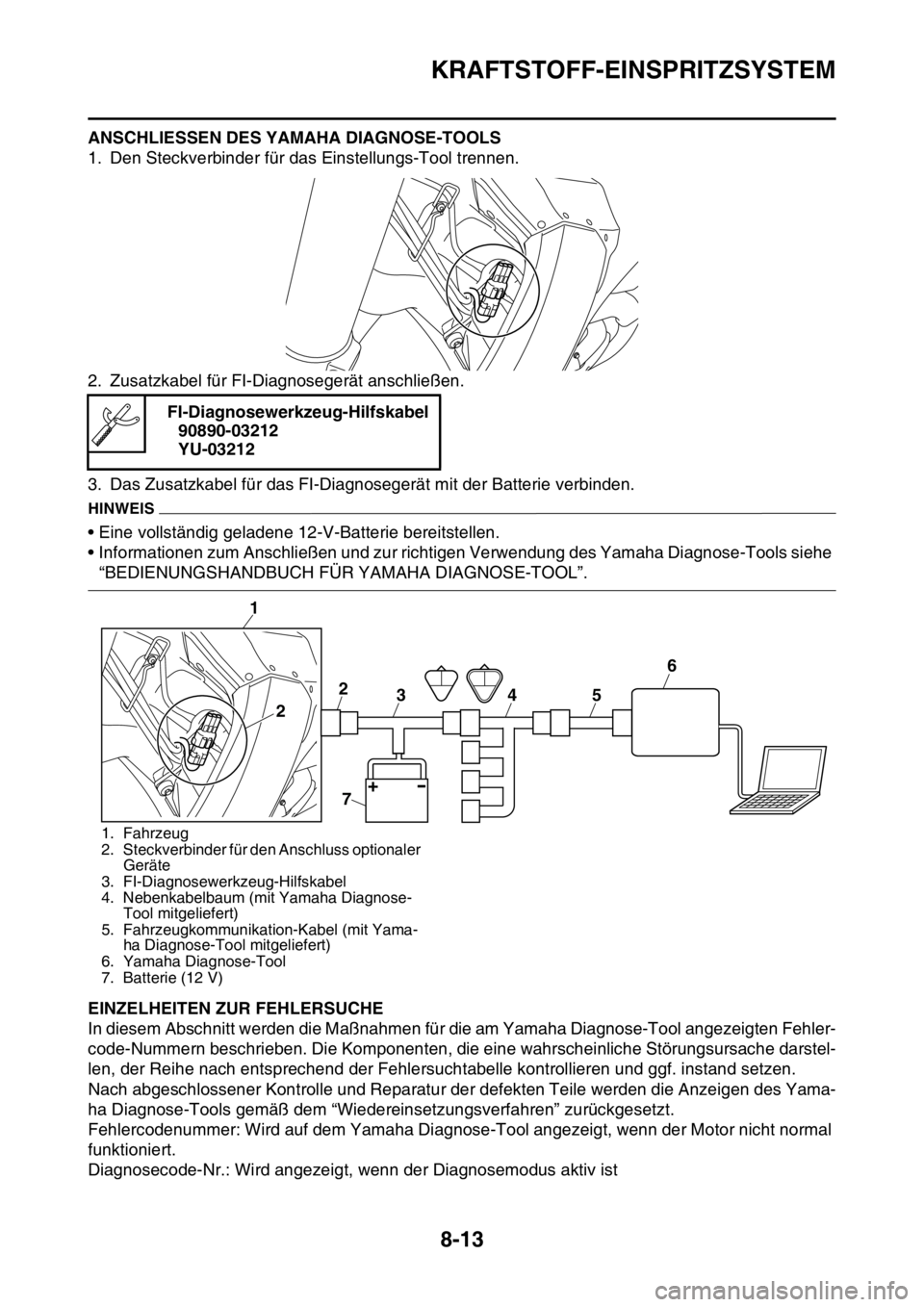

ANSCHLIESSEN DES YAMAHA DIAGNOSE-TOOLS

1. Den Steckverbinder für das Einstellungs-Tool trennen.

2. Zusatzkabel für FI-Diagnosegerät anschließen.

3. Das Zusatzkabel für das FI-Diagnosegerät mit der Batterie verbinden.

HINWEIS

• Eine vollständig geladene 12-V-Batterie bereitstellen.

• Informationen zum Anschließen und zur richtigen Verwendung des Yamaha Diagnose-Tools siehe

“BEDIENUNGSHANDBUCH FÜR YAMAHA DIAGNOSE-TOOL”.

GAS1SM5330EINZELHEITEN ZUR FEHLERSUCHE

In diesem Abschnitt werden die Maßnahmen für die am Yamaha Diagnose-Tool angezeigten Fehler-

code-Nummern beschrieben. Die Komponenten, die eine wahrscheinliche Störungsursache darstel-

len, der Reihe nach entsprechend der Fehlersuchtabelle kontrollieren und ggf. instand setzen.

Nach abgeschlossener Kontrolle und Reparatur der defekten Teile werden die Anzeigen des Yama-

ha Diagnose-Tools gemäß dem “Wiedereinsetzungsverfahren” zurückgesetzt.

Fehlercodenummer: Wird auf dem Yamaha Diagnose-Tool angezeigt, wenn der Motor nicht normal

funktioniert.

Diagnosecode-Nr.: Wird angezeigt, wenn der Diagnosemodus aktiv istFI-Diagnosewerkzeug-Hilfskabel

90890-03212

YU-03212

1. Fahrzeug

2. Steckverbinder für den Anschluss optionaler

Geräte

3. FI-Diagnosewerkzeug-Hilfskabel

4. Nebenkabelbaum (mit Yamaha Diagnose-

Tool mitgeliefert)

5. Fahrzeugkommunikation-Kabel (mit Yama-

ha Diagnose-Tool mitgeliefert)

6. Yamaha Diagnose-Tool

7. Batterie (12 V)

1

3 2

2456

7

Page 312 of 378

KRAFTSTOFF-EINSPRITZSYSTEM

8-14

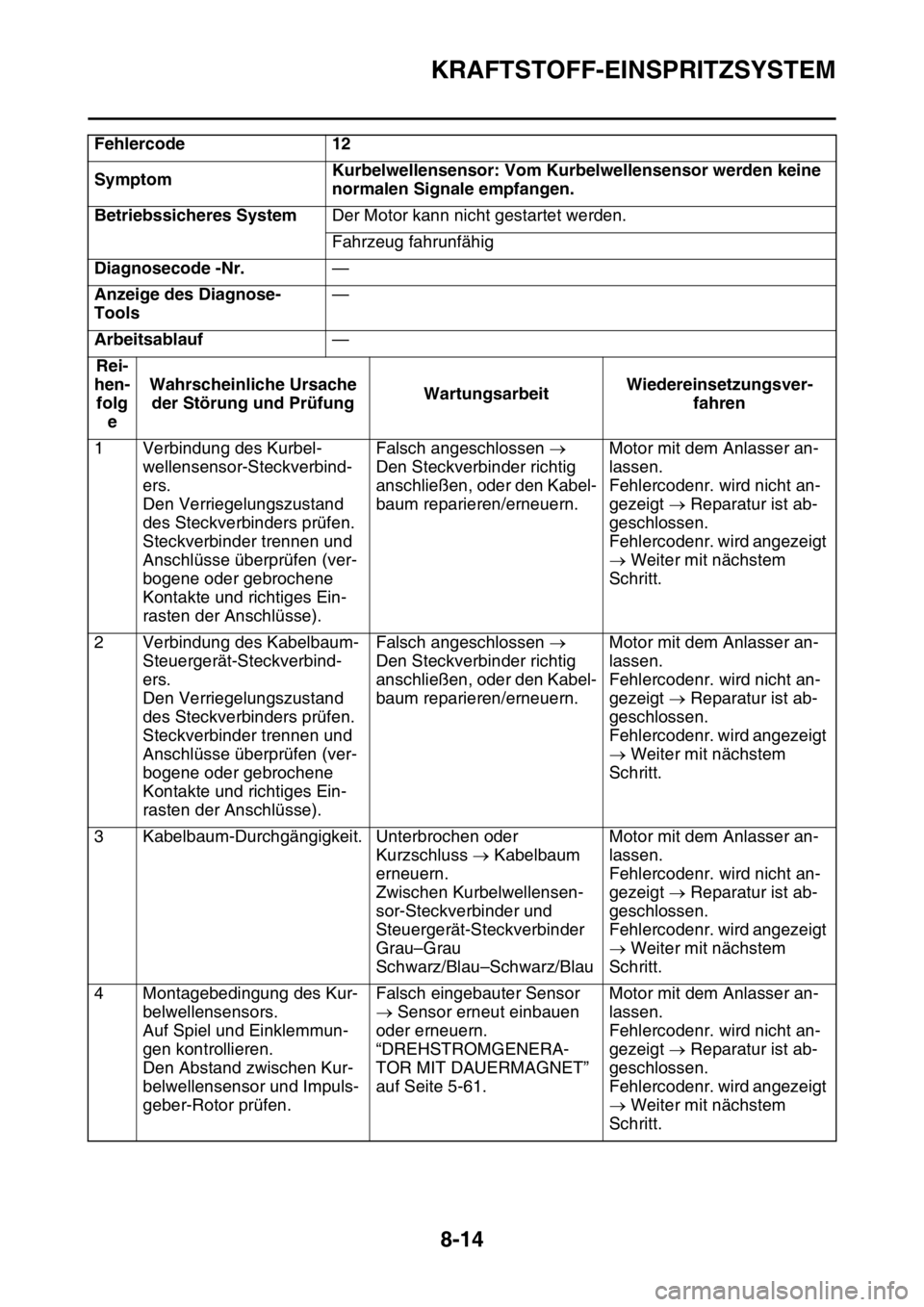

Fehlercode 12

SymptomKurbelwellensensor: Vom Kurbelwellensensor werden keine

normalen Signale empfangen.

Betriebssicheres SystemDer Motor kann nicht gestartet werden.

Fahrzeug fahrunfähig

Diagnosecode -Nr.—

Anzeige des Diagnose-

Tools—

Arbeitsablauf—

Rei-

hen-

folg

eWahrscheinliche Ursache

der Störung und PrüfungWartungsarbeitWiedereinsetzungsver-

fahren

1 Verbindung des Kurbel-

wellensensor-Steckverbind-

ers.

Den Verriegelungszustand

des Steckverbinders prüfen.

Steckverbinder trennen und

Anschlüsse überprüfen (ver-

bogene oder gebrochene

Kontakte und richtiges Ein-

rasten der Anschlüsse).Falsch angeschlossen

Den Steckverbinder richtig

anschließen, oder den Kabel-

baum reparieren/erneuern.Motor mit dem Anlasser an-

lassen.

Fehlercodenr. wird nicht an-

gezeigt Reparatur ist ab-

geschlossen.

Fehlercodenr. wird angezeigt

Weiter mit nächstem

Schritt.

2 Verbindung des Kabelbaum-

Steuergerät-Steckverbind-

ers.

Den Verriegelungszustand

des Steckverbinders prüfen.

Steckverbinder trennen und

Anschlüsse überprüfen (ver-

bogene oder gebrochene

Kontakte und richtiges Ein-

rasten der Anschlüsse).Falsch angeschlossen

Den Steckverbinder richtig

anschließen, oder den Kabel-

baum reparieren/erneuern.Motor mit dem Anlasser an-

lassen.

Fehlercodenr. wird nicht an-

gezeigt Reparatur ist ab-

geschlossen.

Fehlercodenr. wird angezeigt

Weiter mit nächstem

Schritt.

3 Kabelbaum-Durchgängigkeit. Unterbrochen oder

Kurzschluss Kabelbaum

erneuern.

Zwischen Kurbelwellensen-

sor-Steckverbinder und

Steuergerät-Steckverbinder

Grau–Grau

Schwarz/Blau–Schwarz/BlauMotor mit dem Anlasser an-

lassen.

Fehlercodenr. wird nicht an-

gezeigt Reparatur ist ab-

geschlossen.

Fehlercodenr. wird angezeigt

Weiter mit nächstem

Schritt.

4 Montagebedingung des Kur-

belwellensensors.

Auf Spiel und Einklemmun-

gen kontrollieren.

Den Abstand zwischen Kur-

belwellensensor und Impuls-

geber-Rotor prüfen.Falsch eingebauter Sensor

Sensor erneut einbauen

oder erneuern.

“DREHSTROMGENERA-

TOR MIT DAUERMAGNET”

auf Seite 5-61.Motor mit dem Anlasser an-

lassen.

Fehlercodenr. wird nicht an-

gezeigt Reparatur ist ab-

geschlossen.

Fehlercodenr. wird angezeigt

Weiter mit nächstem

Schritt.

Page 354 of 378

FEHLERSUCHE

9-1

GAS1SM5351

FEHLERSUCHE

GAS1SM5352ALLGEMEINE ANGABEN

HINWEIS

In der folgenden Übersicht sind nicht alle mögli-

chen Fehlerquellen aufgeführt. Die Aufzählung

dient vielmehr als Orientierungshilfe zur Ein-

grenzung der Fehlerursachen. Die notwendi-

gen Schritte zur Fehlerbeseitigung sind den

jeweiligen Abschnitten dieser Anleitung zu ent-

nehmen.

GAS1SM5353STARTPROBLEME

Motor

1. Zylinder und Zylinderkopf

• Zündkerze nicht richtig festgezogen

• Zylinder oder Zylinderkopf nicht richtig fest-

gezogen

• Zylinderkopf-Dichtung beschädigt

• Zylinder-Dichtung beschädigt

• Zylinder verschlissen oder beschädigt

• Ventilspiel falsch eingestellt

• Ventil undicht

• Kontakt zwischen Ventil und Ventilsitz man-

gelhaft

• Ventil-Steuerzeiten falsch

• Ventilfeder defekt

• Ventil festgefressen

2. Kolben und Kolbenring(e)

• Kolbenring falsch montiert

• Kolbenring verschlissen, ermüdet, beschä-

digt

• Kolbenring festgefressen

• Kolben beschädigt oder festgefressen

3. Luftfilter

• Luftfilter falsch montiert

• Luftfiltereinsatz verstopft

4. Kurbelgehäuse und Kurbelwelle

• Kurbelgehäuse falsch zusammengebaut

• Kurbelwelle festgefressen

Kraftstoffsystem

1. Kraftstofftank

• Leerer Kraftstofftank

• Kraftstofftankbelüftungsschlauch verstopft

• Kraftstoff verunreinigt oder zu alt

• Kraftstoffschlauch verstopft oder beschädigt

2. Kraftstoffpumpe

• Defekte Kraftstoffpumpe

3. Drosselklappengehäuse

• Kraftstoff verunreinigt oder zu alt

• Luft wurde angesaugtElektrische Anlage

1. Zündkerze

• Elektrodenabstand falsch eingestellt

• Falscher Wärmebereich der Zündkerze

• Zündkerze verölt

• Elektroden verschlissen oder beschädigt

• Porzellanisolator verschlissen oder beschä-

digt

2. Zündspule

• Zündspule rissig oder beschädigt

• Primär- oder Sekundärwicklung gebrochen

oder kurzgeschlossen

3. Zündsystem

• Steuergerät defekt

• Kurbelwellensensor defekt

• Kaputte Scheibenfeder des Lichtmas-

chinenrotors

4. Schalter und Kabelverbindungen

• Steuergerät defekt

• Motorstoppschalter defekt

• Kabelverbindung gebrochen oder kurzge-

schlossen

• Leerlaufschalter defekt

• Masseanschluss mangelhaft

• Lose Verbindungen

GAS1SM5354FALSCH EINGESTELLTE LEERLAUFDRE-

HZAHL

Motor

1. Zylinder und Zylinderkopf

• Ventilspiel falsch eingestellt

• Bauteile des Ventiltriebs beschädigt

2. Luftfilter

• Luftfiltereinsatz verstopft

Kraftstoffsystem

1. Drosselklappengehäuse

• Drosselklappengehäuse-Anschluss bes-

chädigt oder locker

• Falsch synchronisierte Drosselklappenge-

häuse

• Gaszug-Spiel falsch eingestellt

• Drosselklappengehäuse vollgelaufen

Elektrische Anlage

1. Zündkerze

• Elektrodenabstand falsch eingestellt

• Falscher Wärmebereich der Zündkerze

• Zündkerze verölt

• Elektroden verschlissen oder beschädigt

• Porzellanisolator verschlissen oder beschä-

digt

• Zündkerzenstecker defekt

Page 356 of 378

FEHLERSUCHE

9-3

2. Kühler

• Kühler beschädigt oder undicht

• Kühler-Verschlussdeckel defekt

• Kühlerlamelle verzogen oder beschädigt

3. Wasserpumpe

• Wasserpumpe defekt oder beschädigt

• Schlauch beschädigt

• Falsch angeschlossener Schlauch

• Leitung beschädigt

• Falsch angeschlossene Leitung

Kraftstoffsystem

1. Drosselklappengehäuse

• Drosselklappengehäuse-Anschluss bes-

chädigt oder locker

2. Luftfilter

• Luftfiltereinsatz verstopft

Fahrwerk

1. Bremse(n)

• Bremse schleift

Elektrische Anlage

1. Zündkerze

• Elektrodenabstand falsch eingestellt

• Falscher Wärmebereich der Zündkerze

2. Zündsystem

• Steuergerät defekt

• Kühlflüssigkeits-Temperaturfühler defekt

GAS1SM5361ÜBERKÜHLUNG

Kühlsystem

1. Kühlflüssigkeits-Temperaturfühler

• Kühlflüssigkeits-Temperaturfühler defekt

GAS1SM5362MANGELHAFTE BREMSWIRKUNG

Fahrwerk

1. Bremse(n)

• Scheibenbremsbelag verschlissen

• Bremsscheibe verschlissen

• Luft im hydraulischen Bremssystem

• Bremsflüssigkeit läuft aus

• Hauptbremszylinder-Bauteile defekt

• Bremssattel-Satz defekt

• Bremskolben-Dichtring defekt

• Hohlschraube locker

• Bremsschlauch beschädigt

• Bremsscheibe verölt oder verschmiert

• Scheibenbremsbelag verölt oder verschmi-

ert

• Falscher Bremsflüssigkeitsstand

GAS1SM5363

TELESKOPGABELÖL LECKT

Fahrwerk

1. Teleskopgabel

• Standrohr verzogen, beschädigt oder rostig

• Gleitrohr rissig oder beschädigt

• Falsch eingesetzter Dichtring

• Dichtringlippe beschädigt

• Ölstand falsch (hoch)

• Dämpferrohr-Schraube locker

• Kupferscheibe der Dämpferrohr-Schraube

beschädigt

• Gabel-Abdeckschrauben-O-Ring rissig oder

beschädigt

GABELHOLME FEHLERHAFT

Fahrwerk

1. Teleskopgabel

• Standrohr verzogen oder beschädigt

• Gleitrohr verzogen oder beschädigt

• Gabelfeder gebrochen

• Dämpferrohr verbogen oder beschädigt

• Ölviskosität falsch

• Ölstand falsch

GAS1SM5364INSTABILES FAHRVERHALTEN

Fahrwerk

1. Lenker

• Lenker falsch montiert oder verbogen

2. Lenkkopf-Komponenten

• Obere Gabelbrücke falsch montiert

• Untere Gabelbrücke falsch montiert

(ungenügend festgezogene Ringmutter)

• Lenkachse verzogen

• Kugellager oder Lagerlaufring beschädigt

3. Gabelholm(e)

• Uneinheitliche Ölstände (in beiden Gabel-

holmen)

• Gabelfeder ungleichmäßig gespannt (in

beiden Gabelholmen)

• Gabelfeder gebrochen

• Standrohr verzogen oder beschädigt

• Gleitrohr verzogen oder beschädigt

4. Schwinge

• Lager oder Buchse verschlissen

• Schwinge verbogen oder beschädigt

5. Federbeine(e)

• Stoßdämpfer-Feder defekt

• Undichtigkeit (Öl- oder Gasaustritt)

Page 363 of 378

10

ABSTIMMUNG

FAHRWERK................................................................................................... 10-1

SEKUNDÄRÜBERSETZUNG (KETTENRAD) AUSWÄHLEN ................. 10-1

ANTRIEBSRITZEL- UND KETTENRAD-EINSTELLTEILE ...................... 10-1

REIFENLUFTDRUCK............................................................................... 10-2

TELESKOPGABEL-EINSTELLUNG ........................................................ 10-2

ÄNDERUNG VON GABELÖL-MENGE UND -EIGENSCHAFTEN .......... 10-2

FEDER NACH AUSWECHSLUNG EINSTELLEN ................................... 10-3

TELESKOPGABEL-EINSTELLTEILE ...................................................... 10-3

EINSTELLUNG FEDERUNG HINTEN ..................................................... 10-3

EINBAULÄNGE WÄHLEN........................................................................ 10-3

FEDER NACH AUSWECHSLUNG EINSTELLEN ................................... 10-4

HINTERRAD-STOSSDÄMPFER-EINSTELLTEILE ................................. 10-5

FEDERUNGSEINSTELLUNG (TELESKOPGABEL)................................ 10-6

FEDERUNGSEINSTELLUNG (HINTERRAD-STOSSDÄMPFER)........... 10-8

Page 366 of 378

FAHRWERK

10-3

GAS1SM5373FEDER NACH AUSWECHSLUNG EINSTEL-

LEN

Da die Einstellung der Hinterradfederung sich

auch auf die Vorderradfederung auswirkt,

muss beim Einstellen der Teleskopgabel da-

rauf geachtet werden, dass beide aufeinander

abgestimmt sind.

1. Weiche Feder

• Die Zugstufen-Dämpfungskraft ändern.

Um 1 oder 2 Raststellungen herausdrehen.

• Die Druckstufen-Dämpfungskraft ändern.

Um 1 oder 2 Raststellungen hineindrehen.

HINWEIS

Eine weiche Feder ergibt normalerweise ein

weiches Fahrgefühl. Die Zugstufen-Dämpfung-

skraft ist höher, und die Gabel taucht mehrmals

tief ein.

2. Harte Feder

• Die Zugstufen-Dämpfungskraft ändern.

Um 1 oder 2 Raststellungen hineindrehen.

• Die Druckstufen-Dämpfungskraft ändern.

Um 1 oder 2 Raststellungen herausdrehen.

HINWEIS

Eine harte Feder ergibt normalerweise ein

hartes Fahrgefühl. Die Zugstufen-Dämpfung-

skraft ist geringer, der Bodenkontakt scheint zu

schwinden und der Lenker vibriert.

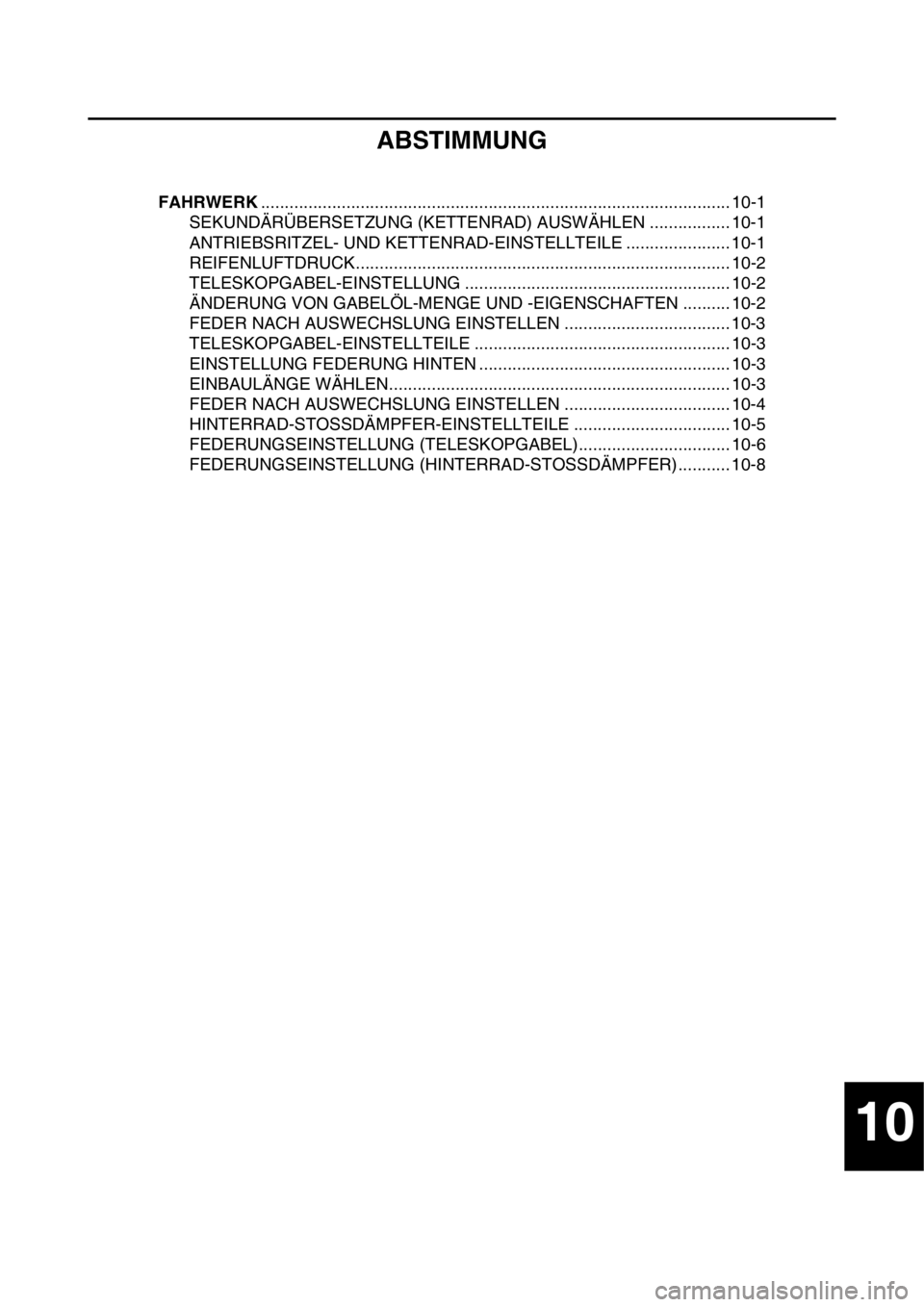

GAS1SM5374TELESKOPGABEL-EINSTELLTEILE

• Teleskopgabel “1”

*Nicht USA und CAN

HINWEIS

Die Kennzeichnung (Kerben) “a” ist am Feder-

ende eingekerbt.

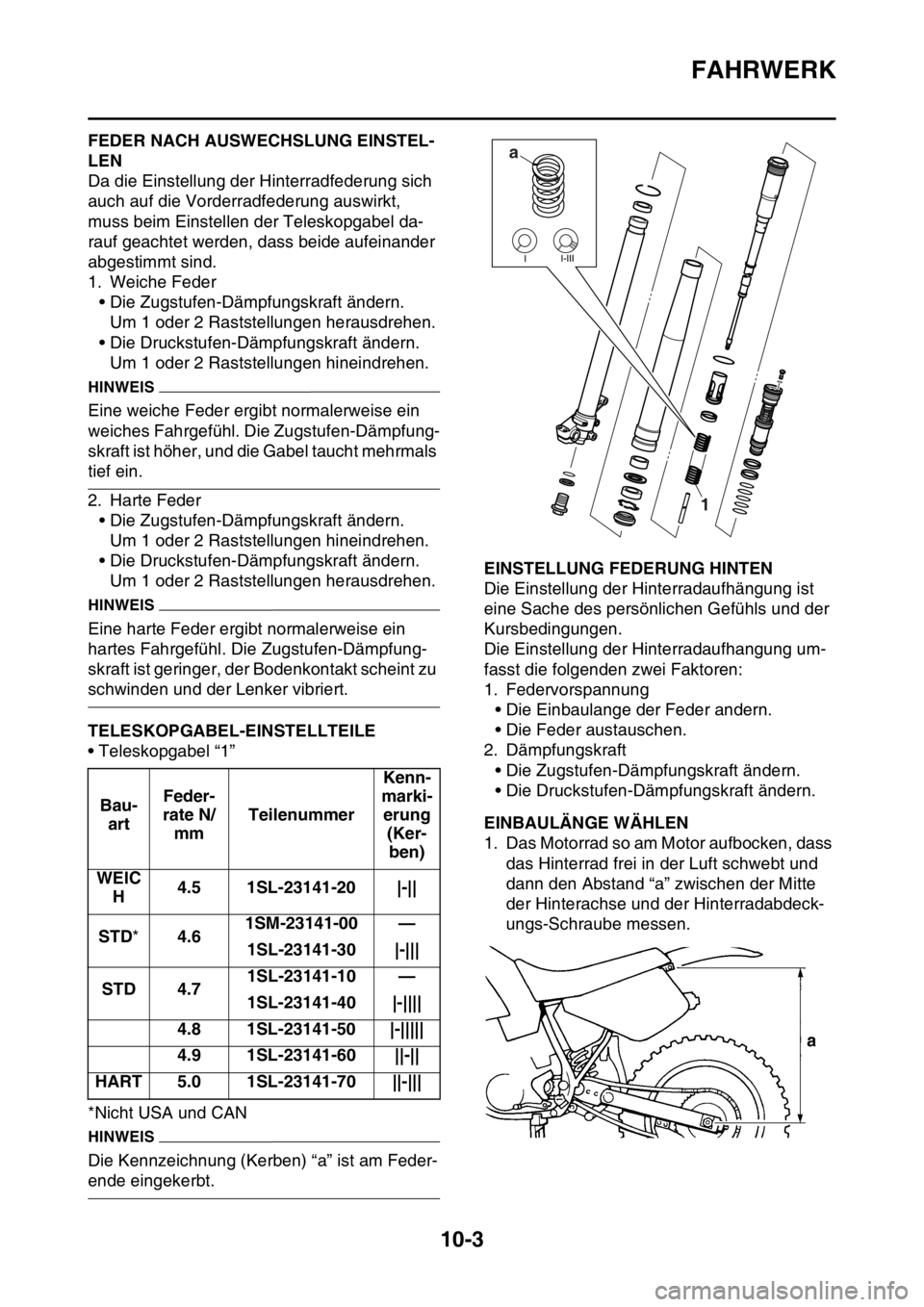

GAS1SM5375EINSTELLUNG FEDERUNG HINTEN

Die Einstellung der Hinterradaufhängung ist

eine Sache des persönlichen Gefühls und der

Kursbedingungen.

Die Einstellung der Hinterradaufhangung um-

fasst die folgenden zwei Faktoren:

1. Federvorspannung

• Die Einbaulange der Feder andern.

• Die Feder austauschen.

2. Dämpfungskraft

• Die Zugstufen-Dämpfungskraft ändern.

• Die Druckstufen-Dämpfungskraft ändern.

GAS1SM5376EINBAULÄNGE WÄHLEN

1. Das Motorrad so am Motor aufbocken, dass

das Hinterrad frei in der Luft schwebt und

dann den Abstand “a” zwischen der Mitte

der Hinterachse und der Hinterradabdeck-

ungs-Schraube messen. Bau-

artFeder-

rate N/

mmTeilenummerKenn-

marki-

erung

(Ker-

ben)

WEIC

H4.5 1SL-23141-20 |-||

STD*4.61SM-23141-00 —

1SL-23141-30 |-|||

STD 4.71SL-23141-10 —

1SL-23141-40 |-||||

4.8 1SL-23141-50 |-|||||

4.9 1SL-23141-60 ||-||

HART 5.0 1SL-23141-70 ||-|||

a

1

Page 367 of 378

FAHRWERK

10-4

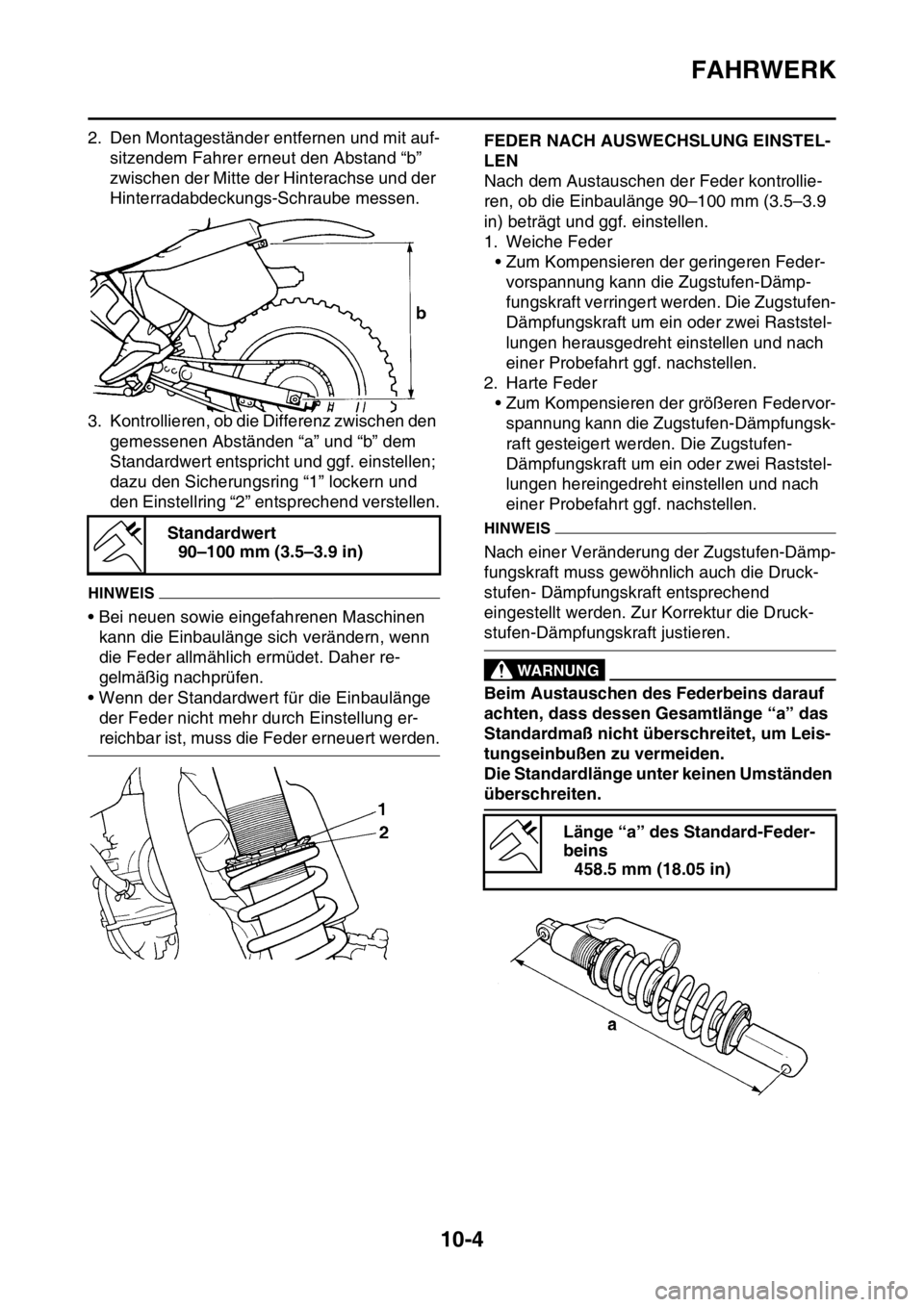

2. Den Montageständer entfernen und mit auf-

sitzendem Fahrer erneut den Abstand “b”

zwischen der Mitte der Hinterachse und der

Hinterradabdeckungs-Schraube messen.

3. Kontrollieren, ob die Differenz zwischen den

gemessenen Abständen “a” und “b” dem

Standardwert entspricht und ggf. einstellen;

dazu den Sicherungsring “1” lockern und

den Einstellring “2” entsprechend verstellen.

HINWEIS

• Bei neuen sowie eingefahrenen Maschinen

kann die Einbaulänge sich verändern, wenn

die Feder allmählich ermüdet. Daher re-

gelmäßig nachprüfen.

• Wenn der Standardwert für die Einbaulänge

der Feder nicht mehr durch Einstellung er-

reichbar ist, muss die Feder erneuert werden.

GAS1SM5377FEDER NACH AUSWECHSLUNG EINSTEL-

LEN

Nach dem Austauschen der Feder kontrollie-

ren, ob die Einbaulänge 90–100 mm (3.5–3.9

in) beträgt und ggf. einstellen.

1. Weiche Feder

• Zum Kompensieren der geringeren Feder-

vorspannung kann die Zugstufen-Dämp-

fungskraft verringert werden. Die Zugstufen-

Dämpfungskraft um ein oder zwei Raststel-

lungen herausgedreht einstellen und nach

einer Probefahrt ggf. nachstellen.

2. Harte Feder

• Zum Kompensieren der größeren Federvor-

spannung kann die Zugstufen-Dämpfungsk-

raft gesteigert werden. Die Zugstufen-

Dämpfungskraft um ein oder zwei Raststel-

lungen hereingedreht einstellen und nach

einer Probefahrt ggf. nachstellen.

HINWEIS

Nach einer Veränderung der Zugstufen-Dämp-

fungskraft muss gewöhnlich auch die Druck-

stufen- Dämpfungskraft entsprechend

eingestellt werden. Zur Korrektur die Druck-

stufen-Dämpfungskraft justieren.

EWA1DX4002

WARNUNG

Beim Austauschen des Federbeins darauf

achten, dass dessen Gesamtlänge “a” das

Standardmaß nicht überschreitet, um Leis-

tungseinbußen zu vermeiden.

Die Standardlänge unter keinen Umständen

überschreiten. Standardwert

90–100 mm (3.5–3.9 in)

Länge “a” des Standard-Feder-

beins

458.5 mm (18.05 in)

Page 369 of 378

FAHRWERK

10-6

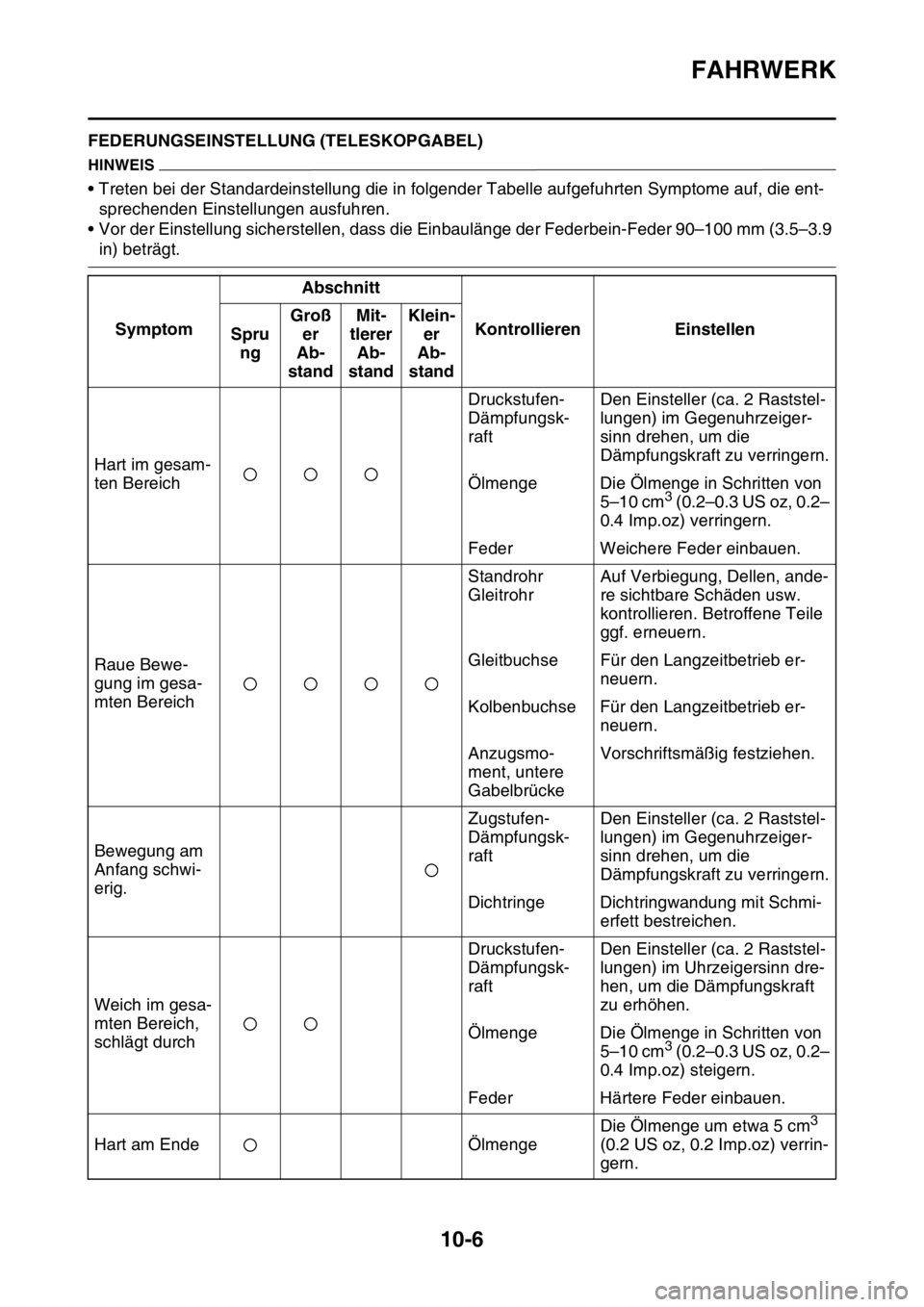

GAS1SM5379FEDERUNGSEINSTELLUNG (TELESKOPGABEL)

HINWEIS

• Treten bei der Standardeinstellung die in folgender Tabelle aufgefuhrten Symptome auf, die ent-

sprechenden Einstellungen ausfuhren.

• Vor der Einstellung sicherstellen, dass die Einbaulänge der Federbein-Feder 90–100 mm (3.5–3.9

in) beträgt.

SymptomAbschnitt

Kontrollieren Einstellen

Spru

ngGroß

er

Ab-

standMit-

tlerer

Ab-

standKlein-

er

Ab-

stand

Hart im gesam-

ten BereichDruckstufen-

Dämpfungsk-

raftDen Einsteller (ca. 2 Raststel-

lungen) im Gegenuhrzeiger-

sinn drehen, um die

Dämpfungskraft zu verringern.

Ölmenge Die Ölmenge in Schritten von

5–10 cm

3 (0.2–0.3 US oz, 0.2–

0.4 Imp.oz) verringern.

Feder Weichere Feder einbauen.

Raue Bewe-

gung im gesa-

mten BereichStandrohr

GleitrohrAuf Verbiegung, Dellen, ande-

re sichtbare Schäden usw.

kontrollieren. Betroffene Teile

ggf. erneuern.

Gleitbuchse Für den Langzeitbetrieb er-

neuern.

Kolbenbuchse Für den Langzeitbetrieb er-

neuern.

Anzugsmo-

ment, untere

GabelbrückeVorschriftsmäßig festziehen.

Bewegung am

Anfang schwi-

erig.Zugstufen-

Dämpfungsk-

raftDen Einsteller (ca. 2 Raststel-

lungen) im Gegenuhrzeiger-

sinn drehen, um die

Dämpfungskraft zu verringern.

Dichtringe Dichtringwandung mit Schmi-

erfett bestreichen.

Weich im gesa-

mten Bereich,

schlägt durchDruckstufen-

Dämpfungsk-

raftDen Einsteller (ca. 2 Raststel-

lungen) im Uhrzeigersinn dre-

hen, um die Dämpfungskraft

zu erhöhen.

Ölmenge Die Ölmenge in Schritten von

5–10 cm

3 (0.2–0.3 US oz, 0.2–

0.4 Imp.oz) steigern.

Feder Härtere Feder einbauen.

Hart am Ende ÖlmengeDie Ölmenge um etwa 5 cm

3

(0.2 US oz, 0.2 Imp.oz) verrin-

gern.