2011 YAMAHA YZ450F ABS

[x] Cancel search: ABSPage 51 of 236

2-23

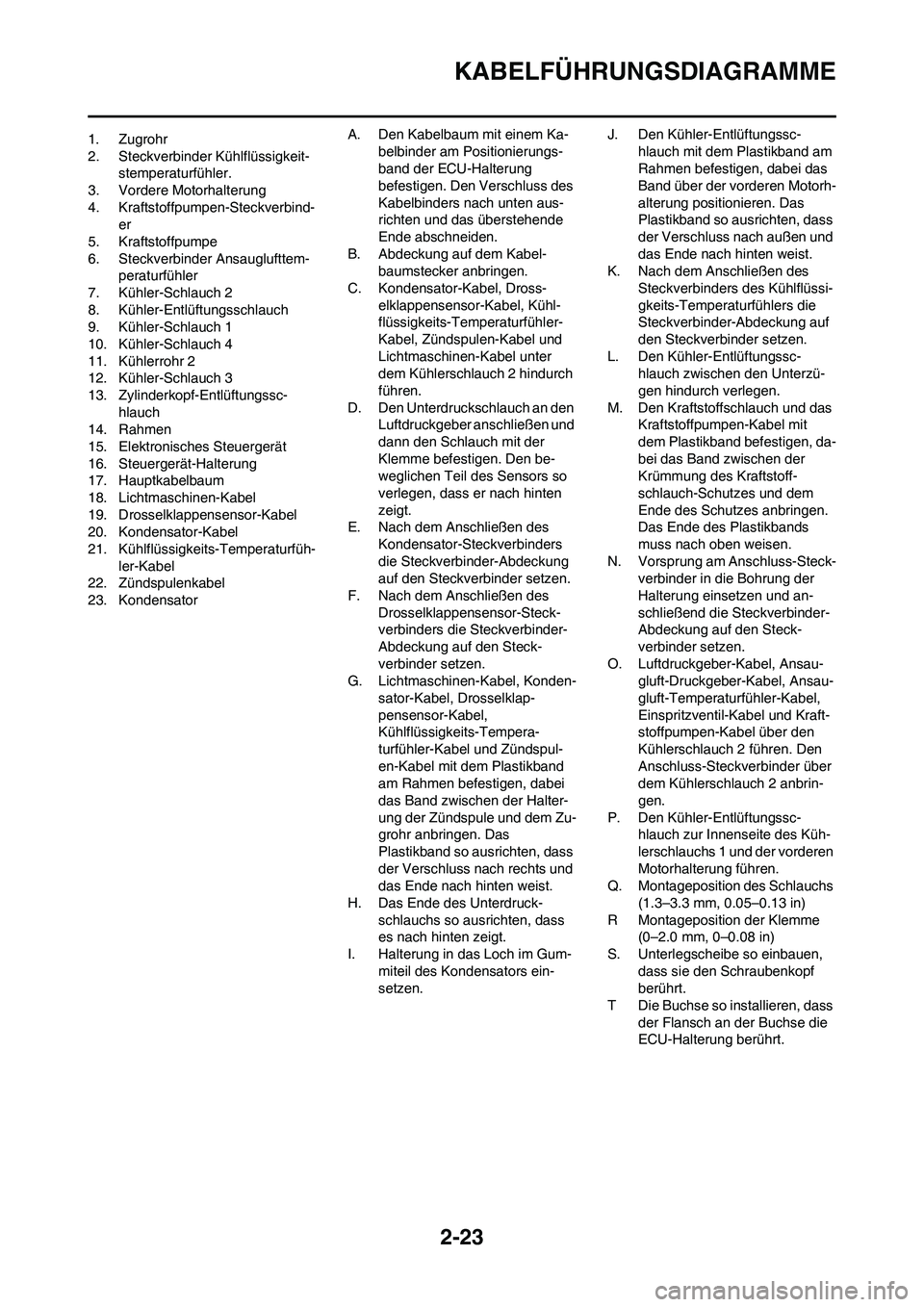

KABELFÜHRUNGSDIAGRAMME

1. Zugrohr

2. Steckverbinder Kühlflüssigkeit-

stemperaturfühler.

3. Vordere Motorhalterung

4. Kraftstoffpumpen-Steckverbind-

er

5. Kraftstoffpumpe

6. Steckverbinder Ansauglufttem-

peraturfühler

7. Kühler-Schlauch 2

8. Kühler-Entlüftungsschlauch

9. Kühler-Schlauch 1

10. Kühler-Schlauch 4

11. Kühlerrohr 2

12. Kühler-Schlauch 3

13. Zylinderkopf-Entlüftungssc-

hlauch

14. Rahmen

15. Elektronisches Steuergerät

16. Steuergerät-Halterung

17. Hauptkabelbaum

18. Lichtmaschinen-Kabel

19. Drosselklappensensor-Kabel

20. Kondensator-Kabel

21. Kühlflüssigkeits-Temperaturfüh-

ler-Kabel

22. Zündspulenkabel

23. KondensatorA. Den Kabelbaum mit einem Ka-

belbinder am Positionierungs-

band der ECU-Halterung

befestigen. Den Verschluss des

Kabelbinders nach unten aus-

richten und das überstehende

Ende abschneiden.

B. Abdeckung auf dem Kabel-

baumstecker anbringen.

C. Kondensator-Kabel, Dross-

elklappensensor-Kabel, Kühl-

flüssigkeits-Temperaturfühler-

Kabel, Zündspulen-Kabel und

Lichtmaschinen-Kabel unter

dem Kühlerschlauch 2 hindurch

führen.

D. Den Unterdruckschlauch an den

Luftdruckgeber anschließen und

dann den Schlauch mit der

Klemme befestigen. Den be-

weglichen Teil des Sensors so

verlegen, dass er nach hinten

zeigt.

E. Nach dem Anschließen des

Kondensator-Steckverbinders

die Steckverbinder-Abdeckung

auf den Steckverbinder setzen.

F. Nach dem Anschließen des

Drosselklappensensor-Steck-

verbinders die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

G. Lichtmaschinen-Kabel, Konden-

sator-Kabel, Drosselklap-

pensensor-Kabel,

Kühlflüssigkeits-Tempera-

turfühler-Kabel und Zündspul-

en-Kabel mit dem Plastikband

am Rahmen befestigen, dabei

das Band zwischen der Halter-

ung der Zündspule und dem Zu-

grohr anbringen. Das

Plastikband so ausrichten, dass

der Verschluss nach rechts und

das Ende nach hinten weist.

H. Das Ende des Unterdruck-

schlauchs so ausrichten, dass

es nach hinten zeigt.

I. Halterung in das Loch im Gum-

miteil des Kondensators ein-

setzen.J. Den Kühler-Entlüftungssc-

hlauch mit dem Plastikband am

Rahmen befestigen, dabei das

Band über der vorderen Motorh-

alterung positionieren. Das

Plastikband so ausrichten, dass

der Verschluss nach außen und

das Ende nach hinten weist.

K. Nach dem Anschließen des

Steckverbinders des Kühlflüssi-

gkeits-Temperaturfühlers die

Steckverbinder-Abdeckung auf

den Steckverbinder setzen.

L. Den Kühler-Entlüftungssc-

hlauch zwischen den Unterzü-

gen hindurch verlegen.

M. Den Kraftstoffschlauch und das

Kraftstoffpumpen-Kabel mit

dem Plastikband befestigen, da-

bei das Band zwischen der

Krümmung des Kraftstoff-

schlauch-Schutzes und dem

Ende des Schutzes anbringen.

Das Ende des Plastikbands

muss nach oben weisen.

N. Vorsprung am Anschluss-Steck-

verbinder in die Bohrung der

Halterung einsetzen und an-

schließend die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

O. Luftdruckgeber-Kabel, Ansau-

gluft-Druckgeber-Kabel, Ansau-

gluft-Temperaturfühler-Kabel,

Einspritzventil-Kabel und Kraft-

stoffpumpen-Kabel über den

Kühlerschlauch 2 führen. Den

Anschluss-Steckverbinder über

dem Kühlerschlauch 2 anbrin-

gen.

P. Den Kühler-Entlüftungssc-

hlauch zur Innenseite des Küh-

lerschlauchs 1 und der vorderen

Motorhalterung führen.

Q. Montageposition des Schlauchs

(1.3–3.3 mm, 0.05–0.13 in)

R Montageposition der Klemme

(0–2.0 mm, 0–0.08 in)

S. Unterlegscheibe so einbauen,

dass sie den Schraubenkopf

berührt.

T Die Buchse so installieren, dass

der Flansch an der Buchse die

ECU-Halterung berührt.

Page 55 of 236

3-1

WARTUNGSINTERVALLE

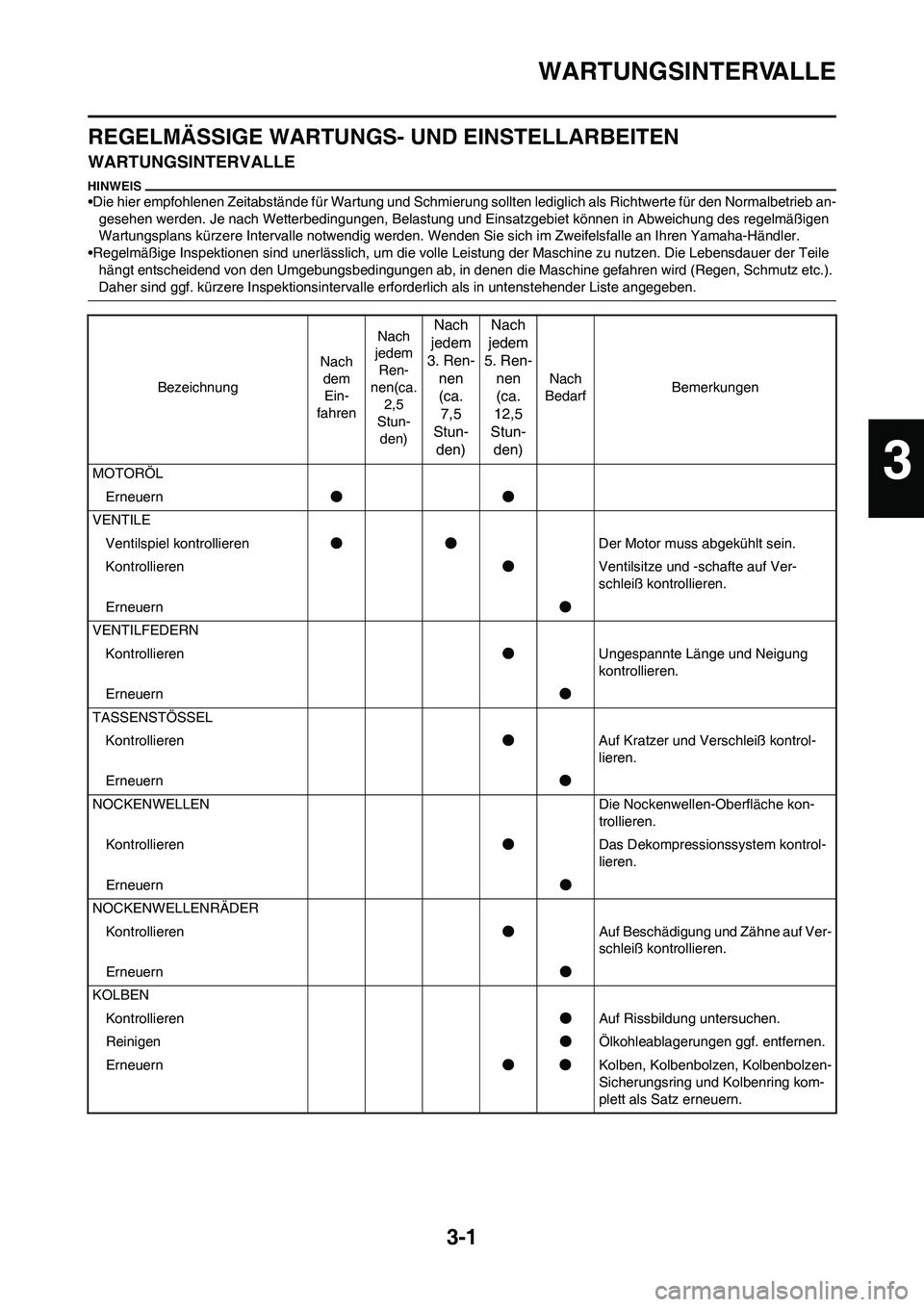

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

WARTUNGSINTERVALLE

•Die hier empfohlenen Zeitabstände für Wartung und Schmierung sollten lediglich als Richtwerte für den Normalbetrieb an-

gesehen werden. Je nach Wetterbedingungen, Belastung und Einsatzgebiet können in Abweichung des regelmäßigen

Wartungsplans kürzere Intervalle notwendig werden. Wenden Sie sich im Zweifelsfalle an Ihren Yamaha-Händler.

•Regelmäßige Inspektionen sind unerlässlich, um die volle Leistung der Maschine zu nutzen. Die Lebensdauer der Teile

hängt entscheidend von den Umgebungsbedingungen ab, in denen die Maschine gefahren wird (Regen, Schmutz etc.).

Daher sind ggf. kürzere Inspektionsintervalle erforderlich als in untenstehender Liste angegeben.

BezeichnungNach

dem

Ein-

fahrenNach

jedem

Ren-

nen(ca.

2,5

Stun-

den)

Nach

jedem

3. Ren-

nen

(ca.

7,5

Stun-

den)Nach

jedem

5. Ren-

nen

(ca.

12,5

Stun-

den)

Nach

BedarfBemerkungen

MOTORÖL

Erneuern●●

VENTILE

Ventilspiel kontrollieren●●Der Motor muss abgekühlt sein.

Kontrollieren●Ventilsitze und -schafte auf Ver-

schleiß kontrollieren.

Erneuern●

VENTILFEDERN

Kontrollieren●Ungespannte Länge und Neigung

kontrollieren.

Erneuern●

TASSENSTÖSSEL

Kontrollieren●Auf Kratzer und Verschleiß kontrol-

lieren.

Erneuern●

NOCKENWELLEN Die Nockenwellen-Oberfläche kon-

trollieren.

Kontrollieren●Das Dekompressionssystem kontrol-

lieren.

Erneuern●

NOCKENWELLENRÄDER

Kontrollieren●Auf Beschädigung und Zähne auf Ver-

schleiß kontrollieren.

Erneuern●

KOLBEN

Kontrollieren●Auf Rissbildung untersuchen.

Reinigen●Ölkohleablagerungen ggf. entfernen.

Erneuern●●Kolben, Kolbenbolzen, Kolbenbolzen-

Sicherungsring und Kolbenring kom-

plett als Satz erneuern.

3

Page 61 of 236

3-7

MOTOR

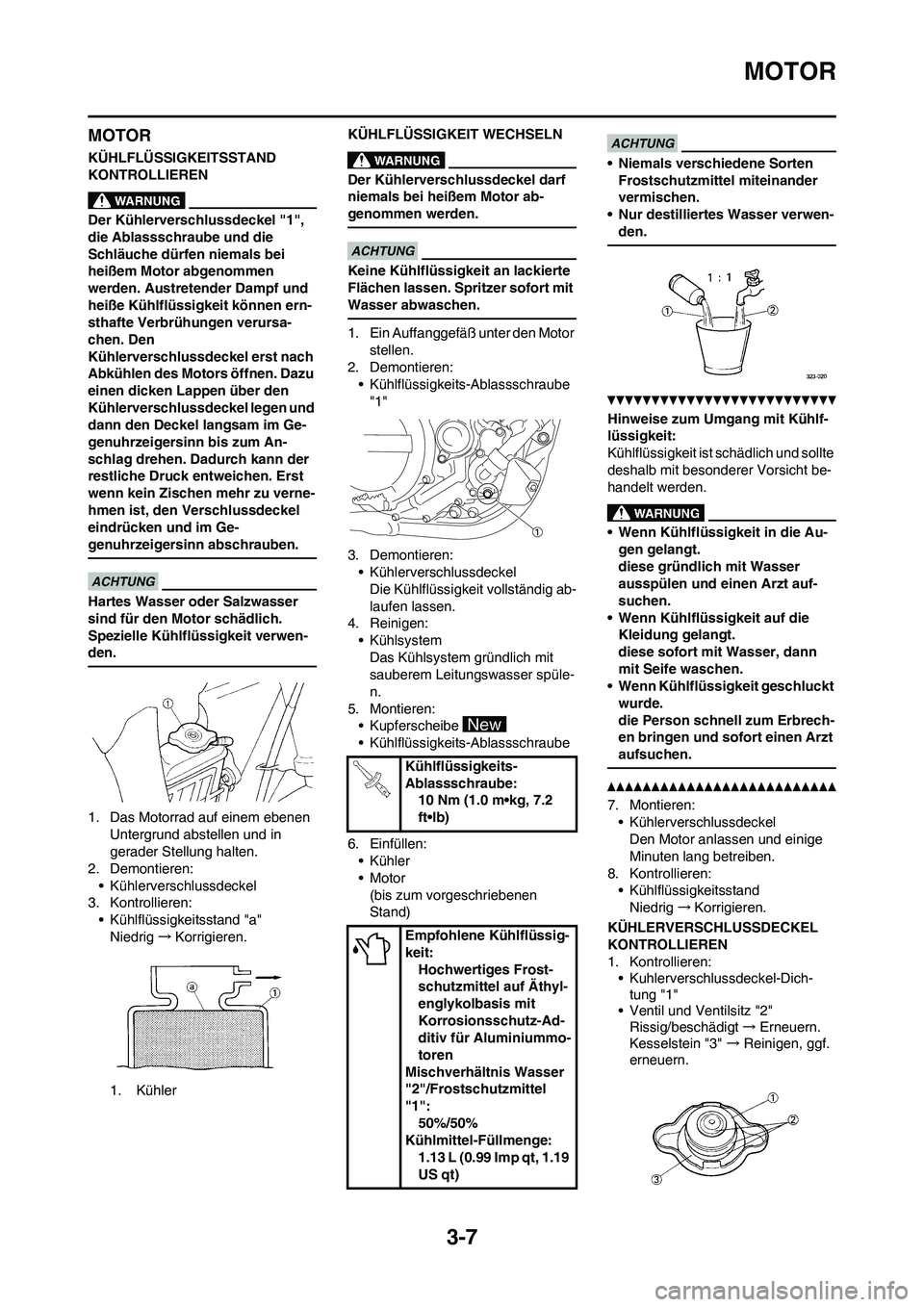

MOTOR

KÜHLFLÜSSIGKEITSSTAND

KONTROLLIEREN

Der Kühlerverschlussdeckel "1",

die Ablassschraube und die

Schläuche dürfen niemals bei

heißem Motor abgenommen

werden. Austretender Dampf und

heiße Kühlflüssigkeit können ern-

sthafte Verbrühungen verursa-

chen. Den

Kühlerverschlussdeckel erst nach

Abkühlen des Motors öffnen. Dazu

einen dicken Lappen über den

Kühlerverschlussdeckel legen und

dann den Deckel langsam im Ge-

genuhrzeigersinn bis zum An-

schlag drehen. Dadurch kann der

restliche Druck entweichen. Erst

wenn kein Zischen mehr zu verne-

hmen ist, den Verschlussdeckel

eindrücken und im Ge-

genuhrzeigersinn abschrauben.

Hartes Wasser oder Salzwasser

sind für den Motor schädlich.

Spezielle Kühlflüssigkeit verwen-

den.

1. Das Motorrad auf einem ebenen

Untergrund abstellen und in

gerader Stellung halten.

2. Demontieren:

• Kühlerverschlussdeckel

3. Kontrollieren:

• Kühlflüssigkeitsstand "a"

Niedrig→Korrigieren.

1. KühlerKÜHLFLÜSSIGKEIT WECHSELN

Der Kühlerverschlussdeckel darf

niemals bei heißem Motor ab-

genommen werden.

Keine Kühlflüssigkeit an lackierte

Flächen lassen. Spritzer sofort mit

Wasser abwaschen.

1. Ein Auffanggefäß unter den Motor

stellen.

2. Demontieren:

• Kühlflüssigkeits-Ablassschraube

"1"

3. Demontieren:

• Kühlerverschlussdeckel

Die Kühlflüssigkeit vollständig ab-

laufen lassen.

4. Reinigen:

• Kühlsystem

Das Kühlsystem gründlich mit

sauberem Leitungswasser spüle-

n.

5. Montieren:

• Kupferscheibe

• Kühlflüssigkeits-Ablassschraube

6. Einfüllen:

•Kühler

•Motor

(bis zum vorgeschriebenen

Stand)

• Niemals verschiedene Sorten

Frostschutzmittel miteinander

vermischen.

• Nur destilliertes Wasser verwen-

den.

Hinweise zum Umgang mit Kühlf-

lüssigkeit:

Kühlflüssigkeit ist schädlich und sollte

deshalb mit besonderer Vorsicht be-

handelt werden.

• Wenn Kühlflüssigkeit in die Au-

gen gelangt.

diese gründlich mit Wasser

ausspülen und einen Arzt auf-

suchen.

• Wenn Kühlflüssigkeit auf die

Kleidung gelangt.

diese sofort mit Wasser, dann

mit Seife waschen.

• Wenn Kühlflüssigkeit geschluckt

wurde.

die Person schnell zum Erbrech-

en bringen und sofort einen Arzt

aufsuchen.

7. Montieren:

• Kühlerverschlussdeckel

Den Motor anlassen und einige

Minuten lang betreiben.

8. Kontrollieren:

• Kühlflüssigkeitsstand

Niedrig→Korrigieren.

KÜHLERVERSCHLUSSDECKEL

KONTROLLIEREN

1. Kontrollieren:

• Kuhlerverschlussdeckel-Dich-

tung "1"

• Ventil und Ventilsitz "2"

Rissig/beschädigt→Erneuern.

Kesselstein "3" →Reinigen, ggf.

erneuern.

Kühlflüssigkeits-

Ablassschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Empfohlene Kühlflüssig-

keit:

Hochwertiges Frost-

schutzmittel auf Äthyl-

englykolbasis mit

Korrosionsschutz-Ad-

ditiv für Aluminiummo-

toren

Mischverhältnis Wasser

"2"/Frostschutzmittel

"1":

50%/50%

Kühlmittel-Füllmenge:

1.13 L (0.99 Imp qt, 1.19

US qt)

Page 65 of 236

3-11

MOTOR

• Den Ölstand innerhalb von 5 Mi-nuten nach dem Ausschalten des

Motors prüfen. Den Motor noch ein-

mal 5 Minuten lang im Leerlauf

laufen lassen und den Ölstand

erneut prüfen.

• Die Prüfschraube für den oberen Grenzwert der Ölmenge muss wie-

der eingebaut werden. Andernfalls

fällt der Ölstand im Motor mit der

Zeit ab und das Öl kann heraus-

fließen.

• Da das Motoröl auch zur Schmierung der Kupplung dient,

können Zusätze oder die falsche

Ölsorte zu Kupplungsrutschen

führen. Daher keine chemischen

Zusätze hinzufügen oder Mo-

toröle der Klasse CD oder höher

und keine Öle mit der Kennzeich-

nung "ENERGY CONSERVING II"

verwenden.

• Darauf achten, dass keine Frem- dkörper in das Kurbelgehäuse

gelangen.

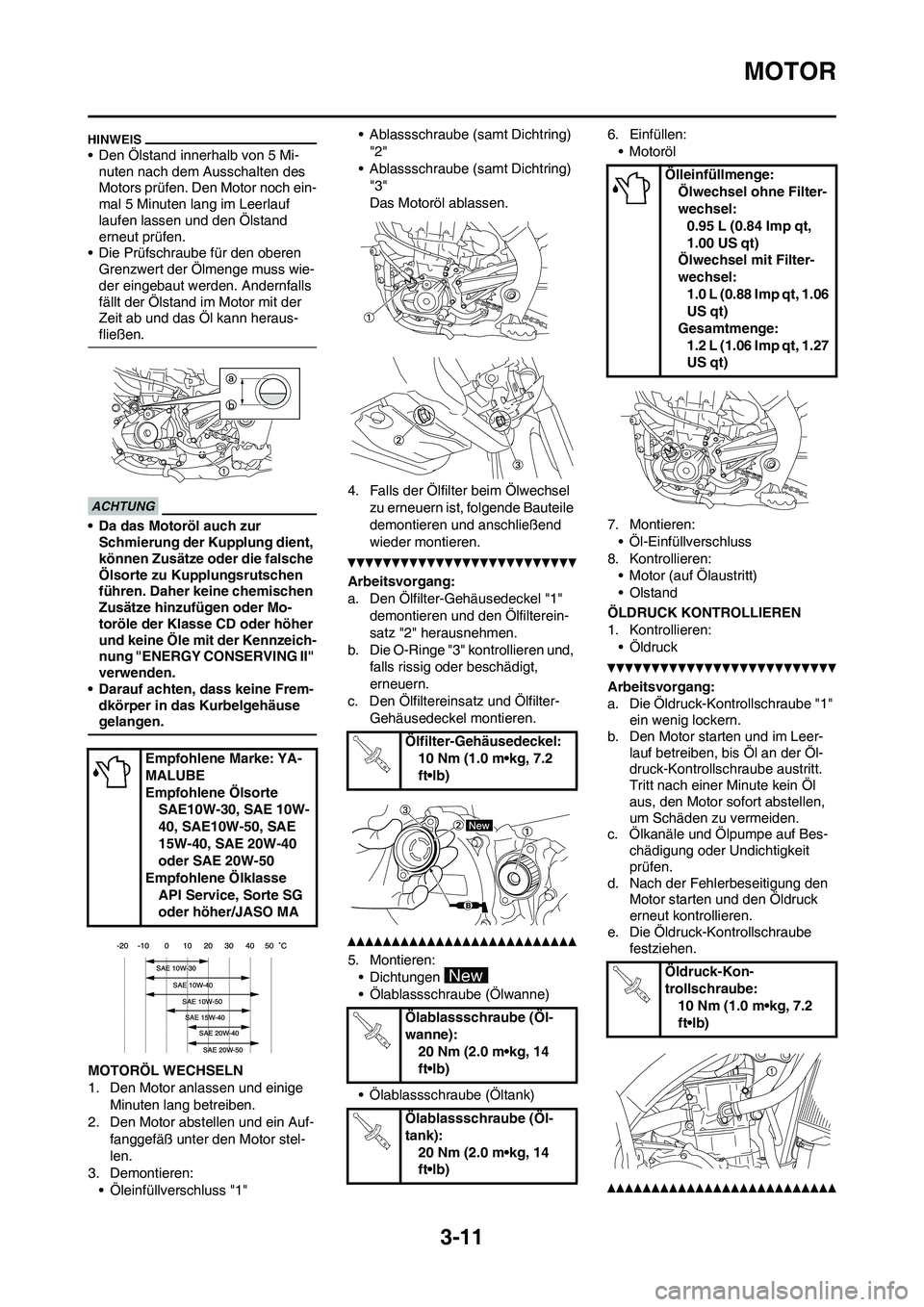

MOTORÖL WECHSELN

1. Den Motor anlassen und einige

Minuten lang betreiben.

2. Den Motor abstellen und ein Auf- fanggefäß unter den Motor stel-

len.

3. Demontieren: • Öleinfüllverschluss "1" • Ablassschraube (samt Dichtring)

"2"

• Ablassschraube (samt Dichtring) "3"

Das Motoröl ablassen.

4. Falls der Ölfilter beim Ölwechsel zu erneuern ist, folgende Bauteile

demontieren und anschließend

wieder montieren.

Arbeitsvorgang:

a. Den Ölfilter-Gehäusedeckel "1" demontieren und den Ölfilterein-

satz "2" herausnehmen.

b. Die O-Ringe "3" kontrollieren und, falls rissig oder beschädigt,

erneuern.

c. Den Ölfiltereinsatz und Ölfilter- Gehäusedeckel montieren.

5. Montieren:

• Dichtungen

• Ölablassschraube (Ölwanne)

• Ölablassschraube (Öltank) 6. Einfüllen:

• Motoröl

7. Montieren: • Öl-Einfüllverschluss

8. Kontrollieren: • Motor (auf Ölaustritt)

•Olstand

ÖLDRUCK KONTROLLIEREN

1. Kontrollieren: •Öldruck

Arbeitsvorgang:

a. Die Öldruck-Kontrollschraube "1" ein wenig lockern.

b. Den Motor starten und im Leer- lauf betreiben, bis Öl an der Öl-

druck-Kontrollschraube austritt.

Tritt nach einer Minute kein Öl

aus, den Motor sofort abstellen,

um Schäden zu vermeiden.

c. Ölkanäle und Ölpumpe auf Bes- chädigung oder Undichtigkeit

prüfen.

d. Nach der Fehlerbeseitigung den Motor starten und den Öldruck

erneut kontrollieren.

e. Die Öldruck-Kontrollschraube festziehen.

Empfohlene Marke: YA-

MALUBE

Empfohlene Ölsorte

SAE10W-30, SAE 10W-

40, SAE10W-50, SAE

15W-40, SAE 20W-40

oder SAE 20W-50

Empfohlene Ölklasse

API Service, Sorte SG

oder höher/JASO MA

Ölfilter-Gehäusedeckel:10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölablassschraube (Öl-

wanne): 20 Nm (2.0 m•kg, 14

ft•lb)

Ölablassschraube (Öl-

tank): 20 Nm (2.0 m•kg, 14

ft•lb)

Ölleinfüllmenge: Ölwechsel ohne Filter-

wechsel:

0.95 L (0.84 Imp qt,

1.00 US qt)

Ölwechsel mit Filter-

wechsel: 1.0 L (0.88 Imp qt, 1.06

US qt)

Gesamtmenge: 1.2 L (1.06 Imp qt, 1.27

US qt)

Öldruck-Kon-

trollschraube: 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 66 of 236

3-12

MOTOR

LEERLAUFDREHZAHL

EINSTELLEN

• Da der Luftdruck in Höhenlagen niedriger ist, wird das Kraftstoff-

Luft-Gemisch fetter. Wenn die Mo-

torleerlaufdrehzahl niedrig ist, Kalt-

starteinrichtung (Choke) einige

Klicks gegen den Uhrzeigersinn

drehen, um die Leerlaufdrehzahl zu

erhöhen.

• Vor dem Einstellen der Leerlauf- drehzahl sollte geprüft werden, ob

der Kompressionsdruck der Vor-

gabe entspricht und dass der Luftfil-

tereinsatz nicht verschmutzt ist.

• Motorleerlaufdrehzahl bei vollstän- dig gedrückter Kaltstarteinrichtung

(Choke) überprüfen.

1. Den Motor anlassen und einige

Minuten lang warmlaufen lassen,

bis die vorgeschriebene Öltem-

peratur erreicht ist.

2. Zur Messung eine Temperatur- sonde "1" andas Gewinde der

Ablassschraube anschließen.

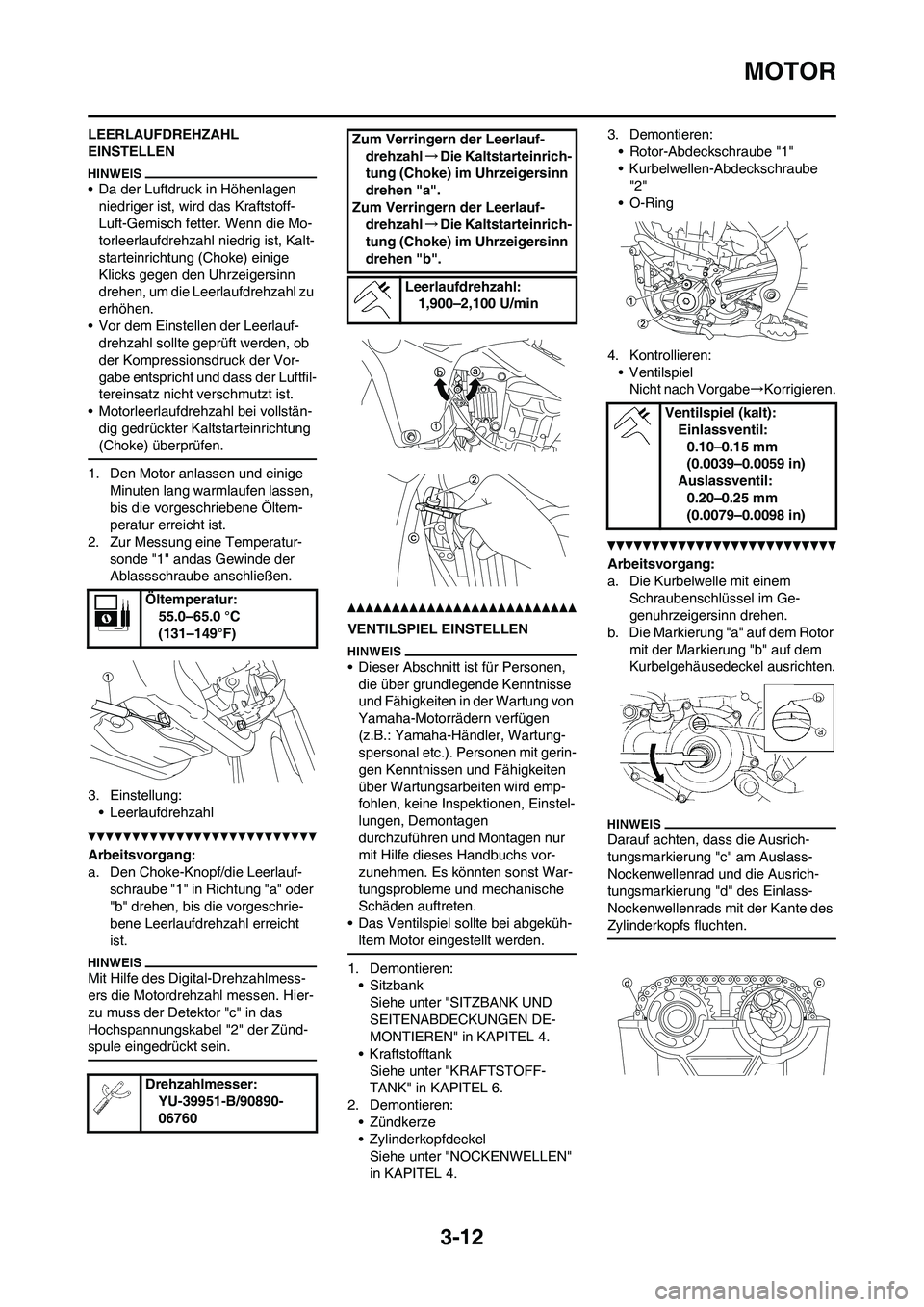

3. Einstellung: • Leerlaufdrehzahl

Arbeitsvorgang:

a. Den Choke-Knopf/die Leerlauf- schraube "1" in Richtung "a" oder

"b" drehen, bis die vorgeschrie-

bene Leerlaufdrehzahl erreicht

ist.

Mit Hilfe des Digital-Drehzahlmess-

ers die Motordrehzahl messen. Hier-

zu muss der Detektor "c" in das

Hochspannungskabel "2" der Zünd-

spule eingedrückt sein.

VENTILSPIEL EINSTELLEN

• Dieser Abschnitt ist für Personen,

die über grundlegende Kenntnisse

und Fähigkeiten in der Wartung von

Yamaha-Motorrädern verfügen

(z.B.: Yamaha-Händler, Wartung-

spersonal etc.). Personen mit gerin-

gen Kenntnissen und Fähigkeiten

über Wartungsarbeiten wird emp-

fohlen, keine Inspektionen, Einstel-

lungen, Demontagen

durchzuführen und Montagen nur

mit Hilfe dieses Handbuchs vor-

zunehmen. Es könnten sonst War-

tungsprobleme und mechanische

Schäden auftreten.

• Das Ventilspiel sollte bei abgeküh-

ltem Motor eingestellt werden.

1. Demontieren:• SitzbankSiehe unter "SITZBANK UND

SEITENABDECKUNGEN DE-

MONTIEREN" in KAPITEL 4.

• Kraftstofftank

Siehe unter "KRAFTSTOFF-

TANK" in KAPITEL 6.

2. Demontieren:

• Zündkerze

• ZylinderkopfdeckelSiehe unter "NOCKENWELLEN"

in KAPITEL 4. 3. Demontieren:

• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube "2"

•O-Ring

4. Kontrollieren: • VentilspielNicht nach Vorgabe →Korrigieren.

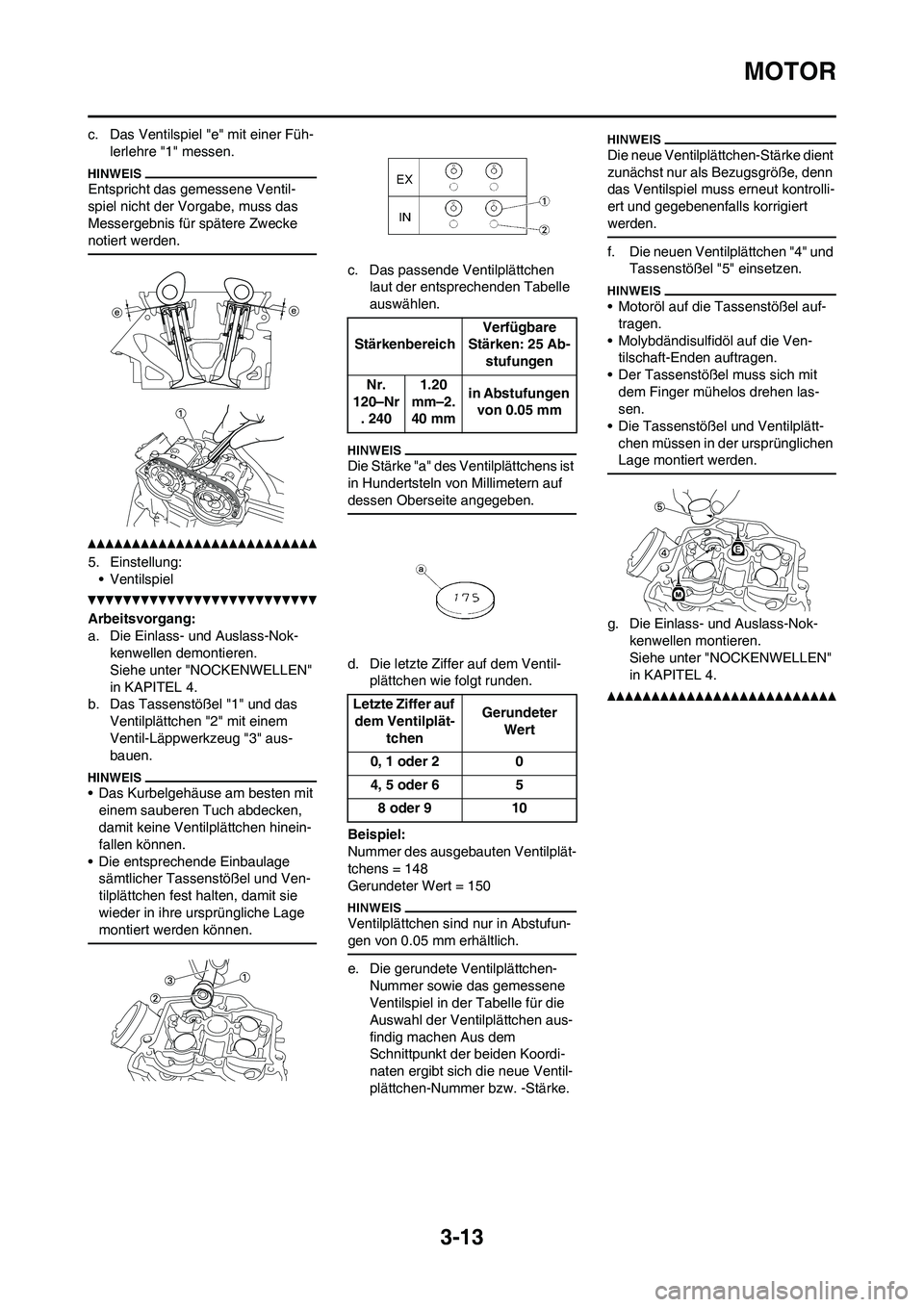

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

b. Die Markierung "a" auf dem Rotor mit der Markierung "b" auf dem

Kurbelgehäusedeckel ausrichten.

Darauf achten, dass die Ausrich-

tungsmarkierung "c" am Auslass-

Nockenwellenrad und die Ausrich-

tungsmarkierung "d" des Einlass-

Nockenwellenrads mit der Kante des

Zylinderkopfs fluchten.

Öltemperatur:

55.0–65.0 °C

(131–149°F)

Drehzahlmesser: YU-39951-B/90890-

06760

Zum Verringern der Leerlauf-

drehzahl →Die Kaltstarteinrich-

tung (Choke) im Uhrzeigersinn

drehen "a".

Zum Verringern der Leerlauf- drehzahl →Die Kaltstarteinrich-

tung (Choke) im Uhrzeigersinn

drehen "b".

Leerlaufdrehzahl:1,900–2,100 U/min

Ventilspiel (kalt):

Einlassventil:0.10–0.15 mm

(0.0039–0.0059 in)

Auslassventil: 0.20–0.25 mm

(0.0079–0.0098 in)

Page 67 of 236

3-13

MOTOR

c. Das Ventilspiel "e" mit einer Füh-lerlehre "1" messen.

Entspricht das gemessene Ventil-

spiel nicht der Vorgabe, muss das

Messergebnis für spätere Zwecke

notiert werden.

5. Einstellung:• Ventilspiel

Arbeitsvorgang:

a. Die Einlass- und Auslass-Nok- kenwellen demontieren.

Siehe unter "NOCKENWELLEN"

in KAPITEL 4.

b. Das Tassenstößel "1" und das Ventilplättchen "2" mit einem

Ventil-Läppwerkzeug "3" aus-

bauen.

• Das Kurbelgehäuse am besten mit einem sauberen Tuch abdecken,

damit keine Ventilplättchen hinein-

fallen können.

• Die entsprechende Einbaulage sämtlicher Tassenstößel und Ven-

tilplättchen fest halten, damit sie

wieder in ihre ursprüngliche Lage

montiert werden können.

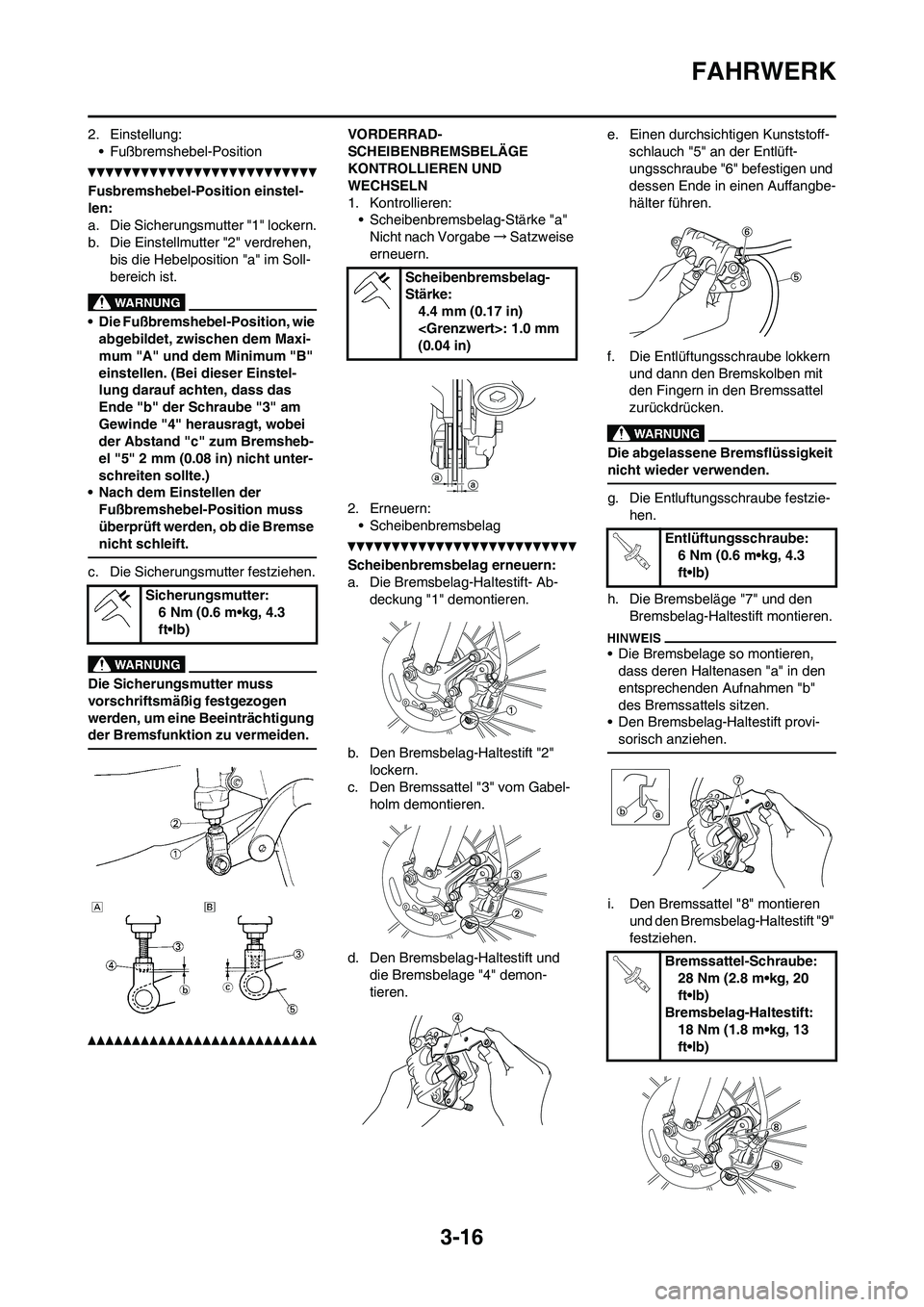

c. Das passende Ventilplättchen laut der entsprechenden Tabelle

auswählen.

Die Stärke "a" des Ventilplättchens ist

in Hundertsteln von Millimetern auf

dessen Oberseite angegeben.

d. Die letzte Ziffe r auf dem Ventil-

plättchen wie folgt runden.

Beispiel:

Nummer des ausgebaut en Ventilplät-

tchens = 148

Gerundeter Wert = 150

Ventilplättchen sind nur in Abstufun-

gen von 0.05 mm erhältlich.

e. Die gerundete Ventilplättchen-

Nummer sowie das gemessene

Ventilspiel in der Tabelle für die

Auswahl der Ventilplättchen aus-

findig machen Aus dem

Schnittpunkt der beiden Koordi-

naten ergibt sich die neue Ventil-

plättchen-Nummer bzw. -Stärke.

Die neue Ventilplättchen-Stärke dient

zunächst nur als Bezugsgröße, denn

das Ventilspiel muss erneut kontrolli-

ert und gegebenenfalls korrigiert

werden.

f. Die neuen Ventilplättchen "4" und Tassenstößel "5" einsetzen.

• Motoröl auf die Tassenstößel auf-tragen.

• Molybdändisulfidöl auf die Ven- tilschaft-Enden auftragen.

• Der Tassenstößel muss sich mit

dem Finger mühelos drehen las-

sen.

• Die Tassenstößel und Ventilplätt-

chen müssen in der ursprünglichen

Lage montiert werden.

g. Die Einlass- und Auslass-Nok- kenwellen montieren.

Siehe unter "NOCKENWELLEN"

in KAPITEL 4.

Stärkenbereich Verfügbare

Stärken: 25 Ab- stufungen

Nr.

120–Nr . 240 1.20

mm–2.

40 mm in Abstufungen

von 0.05 mm

Letzte Ziffer auf dem Ventilplät- tchen Gerundeter

Wert

0, 1 oder 2 0

4, 5 oder 6 5 8 oder 9 10

Page 70 of 236

3-16

FAHRWERK

2. Einstellung:

• Fußbremshebel-Position

Fusbremshebel-Position einstel-

len:

a. Die Sicherungsmutter "1" lockern.

b. Die Einstellmutter "2" verdrehen,

bis die Hebelposition "a" im Soll-

bereich ist.

• Die Fußbremshebel-Position, wie

abgebildet, zwischen dem Maxi-

mum "A" und dem Minimum "B"

einstellen. (Bei dieser Einstel-

lung darauf achten, dass das

Ende "b" der Schraube "3" am

Gewinde "4" herausragt, wobei

der Abstand "c" zum Bremsheb-

el "5" 2 mm (0.08 in) nicht unter-

schreiten sollte.)

• Nach dem Einstellen der

Fußbremshebel-Position muss

überprüft werden, ob die Bremse

nicht schleift.

c. Die Sicherungsmutter festziehen.

Die Sicherungsmutter muss

vorschriftsmäßig festgezogen

werden, um eine Beeinträchtigung

der Bremsfunktion zu vermeiden.

VORDERRAD-

SCHEIBENBREMSBELÄGE

KONTROLLIEREN UND

WECHSELN

1. Kontrollieren:

• Scheibenbremsbelag-Stärke "a"

Nicht nach Vorgabe→Satzweise

erneuern.

2. Erneuern:

• Scheibenbremsbelag

Scheibenbremsbelag erneuern:

a. Die Bremsbelag-Haltestift- Ab-

deckung "1" demontieren.

b. Den Bremsbelag-Haltestift "2"

lockern.

c. Den Bremssattel "3" vom Gabel-

holm demontieren.

d. Den Bremsbelag-Haltestift und

die Bremsbelage "4" demon-

tieren.e. Einen durchsichtigen Kunststoff-

schlauch "5" an der Entlüft-

ungsschraube "6" befestigen und

dessen Ende in einen Auffangbe-

hälter führen.

f. Die Entlüftungsschraube lokkern

und dann den Bremskolben mit

den Fingern in den Bremssattel

zurückdrücken.

Die abgelassene Bremsflüssigkeit

nicht wieder verwenden.

g. Die Entluftungsschraube festzie-

hen.

h. Die Bremsbeläge "7" und den

Bremsbelag-Haltestift montieren.

• Die Bremsbelage so montieren,

dass deren Haltenasen "a" in den

entsprechenden Aufnahmen "b"

des Bremssattels sitzen.

• Den Bremsbelag-Haltestift provi-

sorisch anziehen.

i. Den Bremssattel "8" montieren

und den Bremsbelag-Haltestift "9"

festziehen. Sicherungsmutter:

6 Nm (0.6 m•kg, 4.3

ft•lb)

Scheibenbremsbelag-

Stärke:

4.4 mm (0.17 in)

(0.04 in)

Entlüftungsschraube:

6 Nm (0.6 m•kg, 4.3

ft•lb)

Bremssattel-Schraube:

28 Nm (2.8 m•kg, 20

ft•lb)

Bremsbelag-Haltestift:

18 Nm (1.8 m•kg, 13

ft•lb)

Page 73 of 236

3-19

FAHRWERK

6. Schmieren:

• Antriebskette

ANTRIEBSKETTEN-DURCHHANG

EINSTELLEN

1. Das Motorrad aufbocken, um das

Hinterrad vom Boden abzuheben.

2. Kontrollieren:

• Antriebsketten-Durchhang "a"

oberhalb der Kettenschienen-

Schraube

Nicht nach Vorgabe→Korrigieren.

Mehrmals das Hinterrad drehen und

den Kettendurchhang kontrollieren,

um die straffste Stelle der Antrieb-

skette ausfindig zu machen. Den Ket-

tendurchhang an dieser Stelle

messen bzw. einstellen.

3. Einstellung:

• Antriebsketten-Durchhang

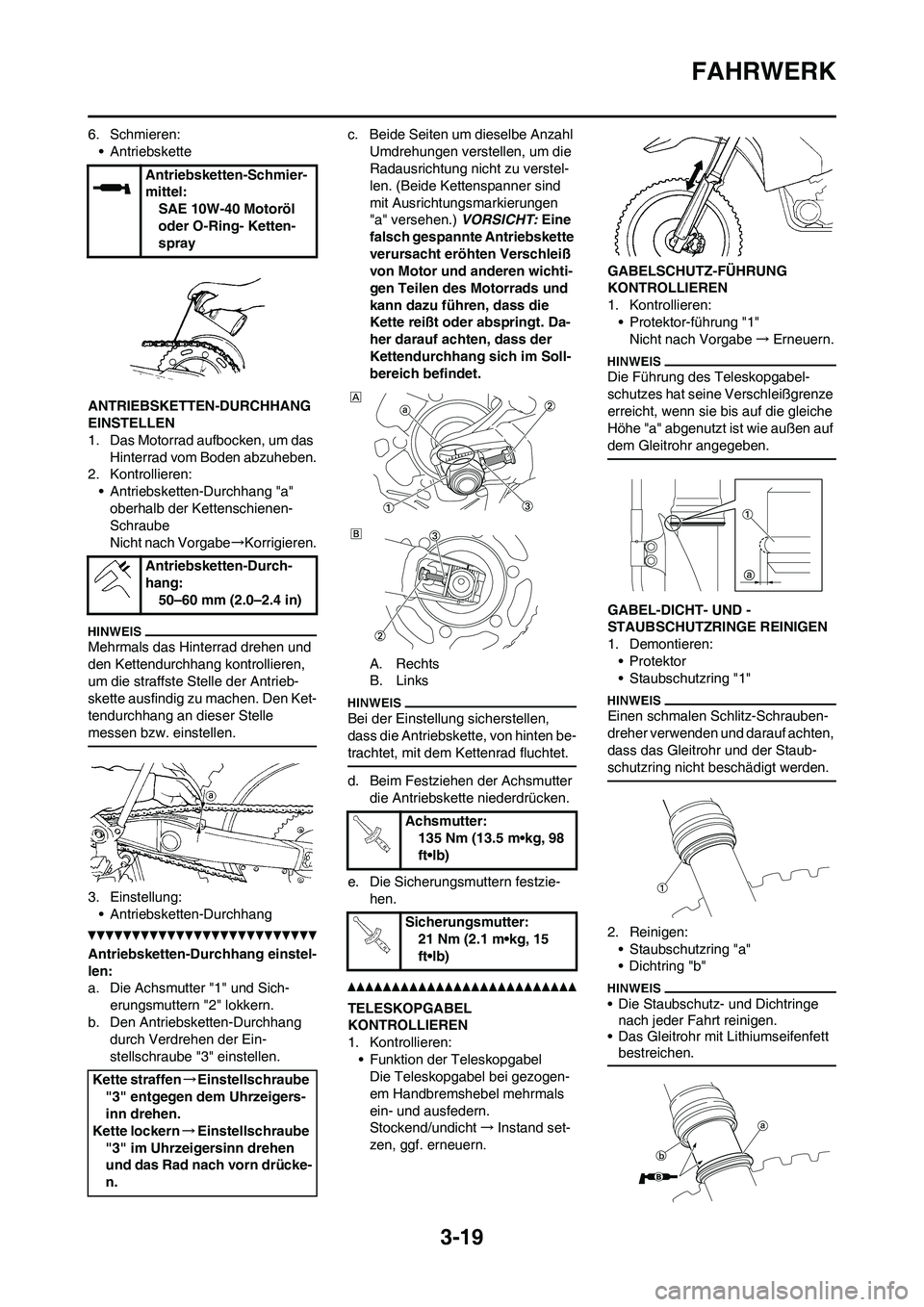

Antriebsketten-Durchhang einstel-

len:

a. Die Achsmutter "1" und Sich-

erungsmuttern "2" lokkern.

b. Den Antriebsketten-Durchhang

durch Verdrehen der Ein-

stellschraube "3" einstellen.c. Beide Seiten um dieselbe Anzahl

Umdrehungen verstellen, um die

Radausrichtung nicht zu verstel-

len. (Beide Kettenspanner sind

mit Ausrichtungsmarkierungen

"a" versehen.) VORSICHT: Eine

falsch gespannte Antriebskette

verursacht eröhten Verschleiß

von Motor und anderen wichti-

gen Teilen des Motorrads und

kann dazu führen, dass die

Kette reißt oder abspringt. Da-

her darauf achten, dass der

Kettendurchhang sich im Soll-

bereich befindet.

A. Rechts

B. Links

Bei der Einstellung sicherstellen,

dass die Antriebskette, von hinten be-

trachtet, mit dem Kettenrad fluchtet.

d. Beim Festziehen der Achsmutter

die Antriebskette niederdrücken.

e. Die Sicherungsmuttern festzie-

hen.

TELESKOPGABEL

KONTROLLIEREN

1. Kontrollieren:

• Funktion der Teleskopgabel

Die Teleskopgabel bei gezogen-

em Handbremshebel mehrmals

ein- und ausfedern.

Stockend/undicht→Instand set-

zen, ggf. erneuern.GABELSCHUTZ-FÜHRUNG

KONTROLLIEREN

1. Kontrollieren:

• Protektor-führung "1"

Nicht nach Vorgabe→Erneuern.

Die Führung des Teleskopgabel-

schutzes hat seine Verschleißgrenze

erreicht, wenn sie bis auf die gleiche

Höhe "a" abgenutzt ist wie außen auf

dem Gleitrohr angegeben.

GABEL-DICHT- UND -

STAUBSCHUTZRINGE REINIGEN

1. Demontieren:

•Protektor

• Staubschutzring "1"

Einen schmalen Schlitz-Schrauben-

dreher verwenden und darauf achten,

dass das Gleitrohr und der Staub-

schutzring nicht beschädigt werden.

2. Reinigen:

• Staubschutzring "a"

• Dichtring "b"

• Die Staubschutz- und Dichtringe

nach jeder Fahrt reinigen.

• Das Gleitrohr mit Lithiumseifenfett

bestreichen.

Antriebsketten-Schmier-

mittel:

SAE 10W-40 Motoröl

oder O-Ring- Ketten-

spray

Antriebsketten-Durch-

hang:

50–60 mm (2.0–2.4 in)

Kette straffen→Einstellschraube

"3" entgegen dem Uhrzeigers-

inn drehen.

Kette lockern→Einstellschraube

"3" im Uhrzeigersinn drehen

und das Rad nach vorn drücke-

n.

Achsmutter:

135 Nm (13.5 m•kg, 98

ft•lb)

Sicherungsmutter:

21 Nm (2.1 m•kg, 15

ft•lb)