2011 YAMAHA YZ450F ECU

[x] Cancel search: ECUPage 49 of 236

2-21

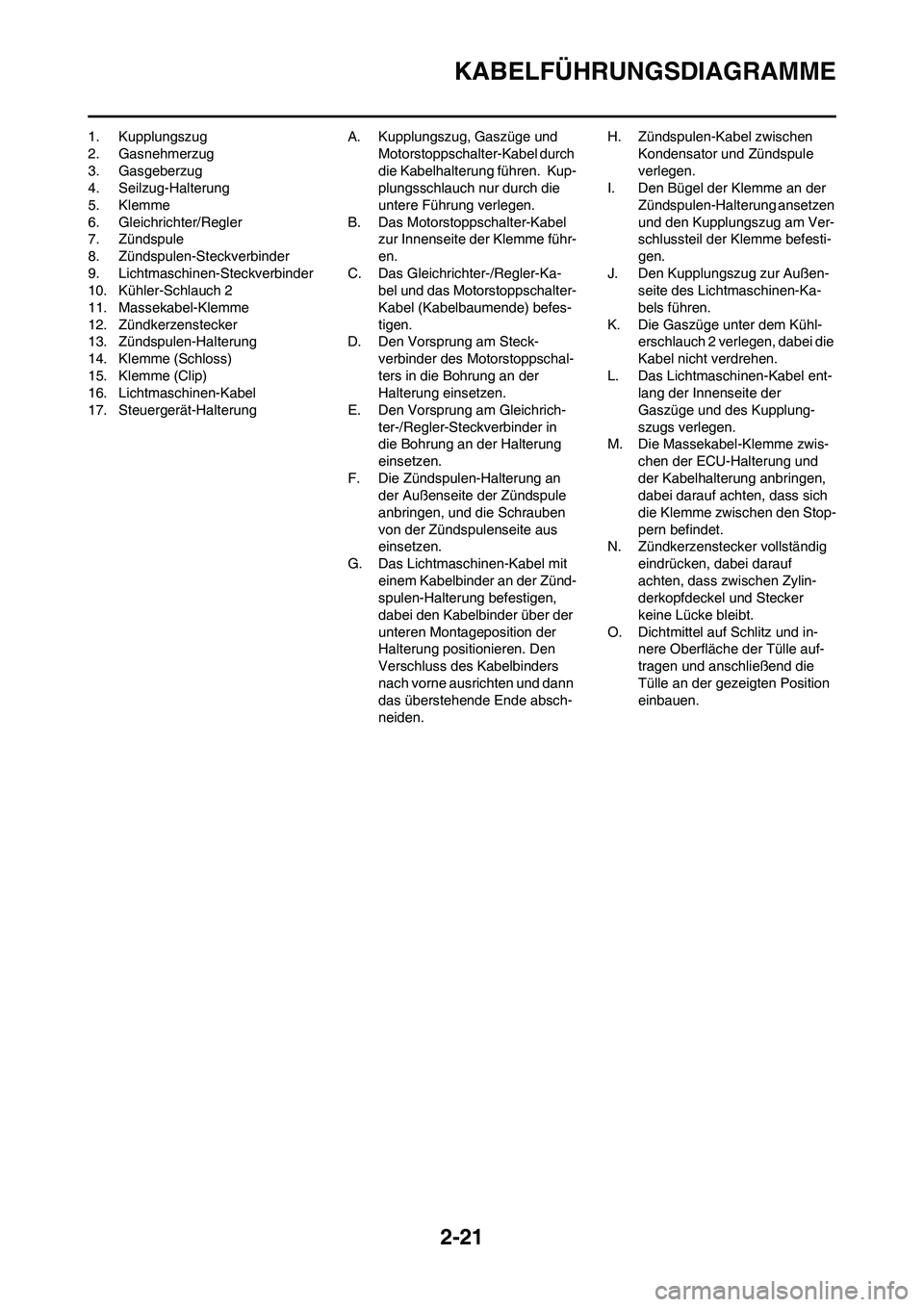

KABELFÜHRUNGSDIAGRAMME

1. Kupplungszug

2. Gasnehmerzug

3. Gasgeberzug

4. Seilzug-Halterung

5. Klemme

6. Gleichrichter/Regler

7. Zündspule

8. Zündspulen-Steckverbinder

9. Lichtmaschinen-Steckverbinder

10. Kühler-Schlauch 2

11. Massekabel-Klemme

12. Zündkerzenstecker

13. Zündspulen-Halterung

14. Klemme (Schloss)

15. Klemme (Clip)

16. Lichtmaschinen-Kabel

17. Steuergerät-HalterungA. Kupplungszug, Gaszüge und

Motorstoppschalter-Kabel durch

die Kabelhalterung führen. Kup-

plungsschlauch nur durch die

untere Führung verlegen.

B. Das Motorstoppschalter-Kabel

zur Innenseite der Klemme führ-

en.

C. Das Gleichrichter-/Regler-Ka-

bel und das Motorstoppschalter-

Kabel (Kabelbaumende) befes-

tigen.

D. Den Vorsprung am Steck-

verbinder des Motorstoppschal-

ters in die Bohrung an der

Halterung einsetzen.

E. Den Vorsprung am Gleichrich-

ter-/Regler-Steckverbinder in

die Bohrung an der Halterung

einsetzen.

F. Die Zündspulen-Halterung an

der Außenseite der Zündspule

anbringen, und die Schrauben

von der Zündspulenseite aus

einsetzen.

G. Das Lichtmaschinen-Kabel mit

einem Kabelbinder an der Zünd-

spulen-Halterung befestigen,

dabei den Kabelbinder über der

unteren Montageposition der

Halterung positionieren. Den

Verschluss des Kabelbinders

nach vorne ausrichten und dann

das überstehende Ende absch-

neiden.H. Zündspulen-Kabel zwischen

Kondensator und Zündspule

verlegen.

I. Den Bügel der Klemme an der

Zündspulen-Halterung ansetzen

und den Kupplungszug am Ver-

schlussteil der Klemme befesti-

gen.

J. Den Kupplungszug zur Außen-

seite des Lichtmaschinen-Ka-

bels führen.

K. Die Gaszüge unter dem Kühl-

erschlauch 2 verlegen, dabei die

Kabel nicht verdrehen.

L. Das Lichtmaschinen-Kabel ent-

lang der Innenseite der

Gaszüge und des Kupplung-

szugs verlegen.

M. Die Massekabel-Klemme zwis-

chen der ECU-Halterung und

der Kabelhalterung anbringen,

dabei darauf achten, dass sich

die Klemme zwischen den Stop-

pern befindet.

N. Zündkerzenstecker vollständig

eindrücken, dabei darauf

achten, dass zwischen Zylin-

derkopfdeckel und Stecker

keine Lücke bleibt.

O. Dichtmittel auf Schlitz und in-

nere Oberfläche der Tülle auf-

tragen und anschließend die

Tülle an der gezeigten Position

einbauen.

Page 51 of 236

2-23

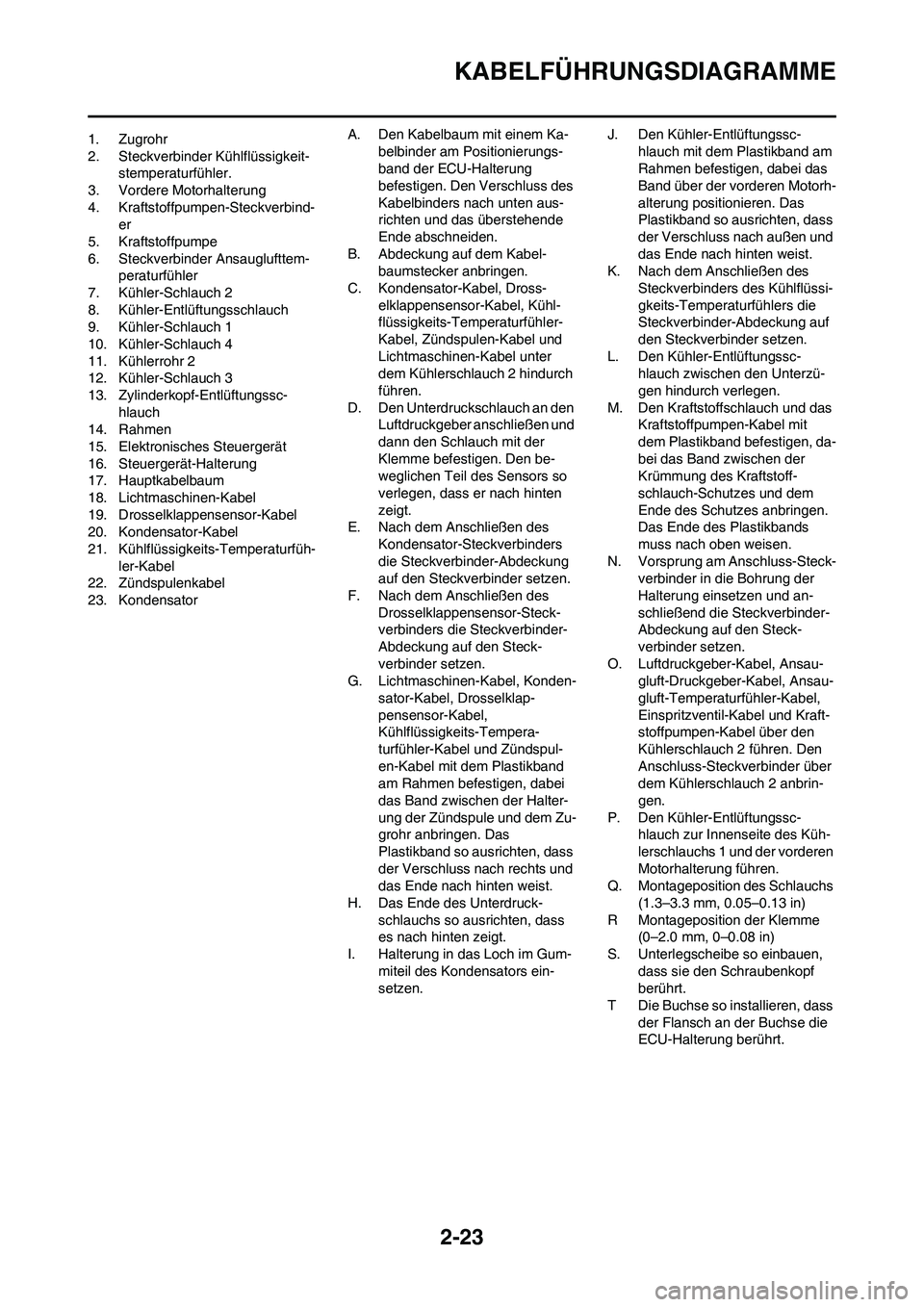

KABELFÜHRUNGSDIAGRAMME

1. Zugrohr

2. Steckverbinder Kühlflüssigkeit-

stemperaturfühler.

3. Vordere Motorhalterung

4. Kraftstoffpumpen-Steckverbind-

er

5. Kraftstoffpumpe

6. Steckverbinder Ansauglufttem-

peraturfühler

7. Kühler-Schlauch 2

8. Kühler-Entlüftungsschlauch

9. Kühler-Schlauch 1

10. Kühler-Schlauch 4

11. Kühlerrohr 2

12. Kühler-Schlauch 3

13. Zylinderkopf-Entlüftungssc-

hlauch

14. Rahmen

15. Elektronisches Steuergerät

16. Steuergerät-Halterung

17. Hauptkabelbaum

18. Lichtmaschinen-Kabel

19. Drosselklappensensor-Kabel

20. Kondensator-Kabel

21. Kühlflüssigkeits-Temperaturfüh-

ler-Kabel

22. Zündspulenkabel

23. KondensatorA. Den Kabelbaum mit einem Ka-

belbinder am Positionierungs-

band der ECU-Halterung

befestigen. Den Verschluss des

Kabelbinders nach unten aus-

richten und das überstehende

Ende abschneiden.

B. Abdeckung auf dem Kabel-

baumstecker anbringen.

C. Kondensator-Kabel, Dross-

elklappensensor-Kabel, Kühl-

flüssigkeits-Temperaturfühler-

Kabel, Zündspulen-Kabel und

Lichtmaschinen-Kabel unter

dem Kühlerschlauch 2 hindurch

führen.

D. Den Unterdruckschlauch an den

Luftdruckgeber anschließen und

dann den Schlauch mit der

Klemme befestigen. Den be-

weglichen Teil des Sensors so

verlegen, dass er nach hinten

zeigt.

E. Nach dem Anschließen des

Kondensator-Steckverbinders

die Steckverbinder-Abdeckung

auf den Steckverbinder setzen.

F. Nach dem Anschließen des

Drosselklappensensor-Steck-

verbinders die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

G. Lichtmaschinen-Kabel, Konden-

sator-Kabel, Drosselklap-

pensensor-Kabel,

Kühlflüssigkeits-Tempera-

turfühler-Kabel und Zündspul-

en-Kabel mit dem Plastikband

am Rahmen befestigen, dabei

das Band zwischen der Halter-

ung der Zündspule und dem Zu-

grohr anbringen. Das

Plastikband so ausrichten, dass

der Verschluss nach rechts und

das Ende nach hinten weist.

H. Das Ende des Unterdruck-

schlauchs so ausrichten, dass

es nach hinten zeigt.

I. Halterung in das Loch im Gum-

miteil des Kondensators ein-

setzen.J. Den Kühler-Entlüftungssc-

hlauch mit dem Plastikband am

Rahmen befestigen, dabei das

Band über der vorderen Motorh-

alterung positionieren. Das

Plastikband so ausrichten, dass

der Verschluss nach außen und

das Ende nach hinten weist.

K. Nach dem Anschließen des

Steckverbinders des Kühlflüssi-

gkeits-Temperaturfühlers die

Steckverbinder-Abdeckung auf

den Steckverbinder setzen.

L. Den Kühler-Entlüftungssc-

hlauch zwischen den Unterzü-

gen hindurch verlegen.

M. Den Kraftstoffschlauch und das

Kraftstoffpumpen-Kabel mit

dem Plastikband befestigen, da-

bei das Band zwischen der

Krümmung des Kraftstoff-

schlauch-Schutzes und dem

Ende des Schutzes anbringen.

Das Ende des Plastikbands

muss nach oben weisen.

N. Vorsprung am Anschluss-Steck-

verbinder in die Bohrung der

Halterung einsetzen und an-

schließend die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

O. Luftdruckgeber-Kabel, Ansau-

gluft-Druckgeber-Kabel, Ansau-

gluft-Temperaturfühler-Kabel,

Einspritzventil-Kabel und Kraft-

stoffpumpen-Kabel über den

Kühlerschlauch 2 führen. Den

Anschluss-Steckverbinder über

dem Kühlerschlauch 2 anbrin-

gen.

P. Den Kühler-Entlüftungssc-

hlauch zur Innenseite des Küh-

lerschlauchs 1 und der vorderen

Motorhalterung führen.

Q. Montageposition des Schlauchs

(1.3–3.3 mm, 0.05–0.13 in)

R Montageposition der Klemme

(0–2.0 mm, 0–0.08 in)

S. Unterlegscheibe so einbauen,

dass sie den Schraubenkopf

berührt.

T Die Buchse so installieren, dass

der Flansch an der Buchse die

ECU-Halterung berührt.

Page 80 of 236

3-26

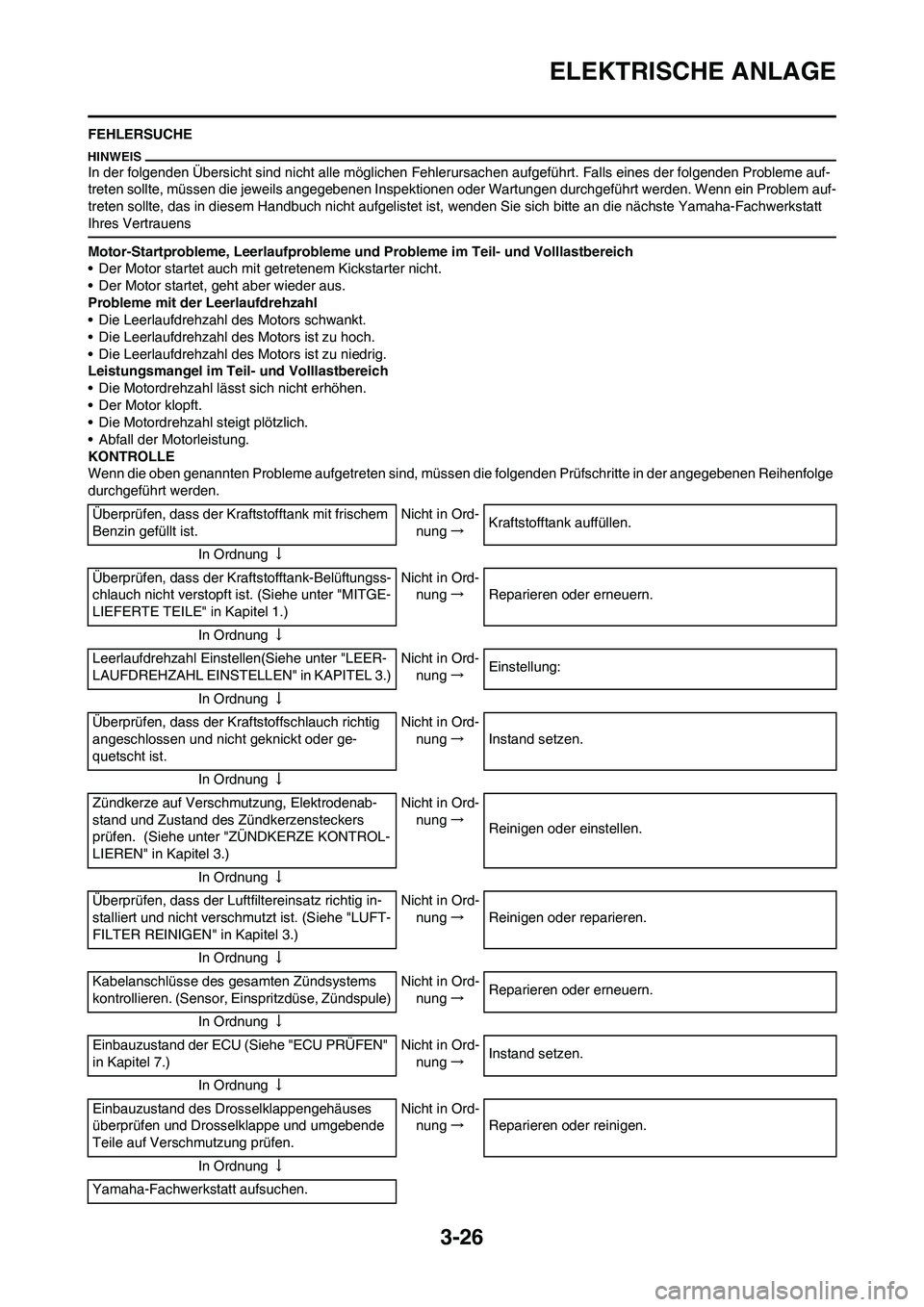

ELEKTRISCHE ANLAGE

FEHLERSUCHE

In der folgenden Übersicht sind nicht alle möglichen Fehlerursachen aufgeführt. Falls eines der folgenden Probleme auf-

treten sollte, müssen die jeweils angegebenen Inspektionen oder Wartungen durchgeführt werden. Wenn ein Problem auf-

treten sollte, das in diesem Handbuch nicht aufgelistet ist, wenden Sie sich bitte an die nächste Yamaha-Fachwerkstatt

Ihres Vertrauens

Motor-Startprobleme, Leerlaufprobleme und Probleme im Teil- und Volllastbereich

• Der Motor startet auch mit getretenem Kickstarter nicht.

• Der Motor startet, geht aber wieder aus.

Probleme mit der Leerlaufdrehzahl

• Die Leerlaufdrehzahl des Motors schwankt.

• Die Leerlaufdrehzahl des Motors ist zu hoch.

• Die Leerlaufdrehzahl des Motors ist zu niedrig.

Leistungsmangel im Teil- und Volllastbereich

• Die Motordrehzahl lässt sich nicht erhöhen.

• Der Motor klopft.

• Die Motordrehzahl steigt plötzlich.

• Abfall der Motorleistung.

KONTROLLE

Wenn die oben genannten Probleme aufgetreten sind, müssen die folgenden Prüfschritte in der angegebenen Reihenfolge

durchgeführt werden.

Überprüfen, dass der Kraftstofftank mit frischem

Benzin gefüllt ist.Nicht in Ord-

nung→Kraftstofftank auffüllen.

In Ordnung↓

Überprüfen, dass der Kraftstofftank-Belüftungss-

chlauch nicht verstopft ist. (Siehe unter "MITGE-

LIEFERTE TEILE" in Kapitel 1.)Nicht in Ord-

nung→Reparieren oder erneuern.

In Ordnung↓

Leerlaufdrehzahl Einstellen(Siehe unter "LEER-

LAUFDREHZAHL EINSTELLEN" in KAPITEL 3.)Nicht in Ord-

nung→Einstellung:

In Ordnung↓

Überprüfen, dass der Kraftstoffschlauch richtig

angeschlossen und nicht geknickt oder ge-

quetscht ist.Nicht in Ord-

nung→Instand setzen.

In Ordnung↓

Zündkerze auf Verschmutzung, Elektrodenab-

stand und Zustand des Zündkerzensteckers

prüfen. (Siehe unter "ZÜNDKERZE KONTROL-

LIEREN" in Kapitel 3.)Nicht in Ord-

nung→

Reinigen oder einstellen.

In Ordnung↓

Überprüfen, dass der Luftfiltereinsatz richtig in-

stalliert und nicht verschmutzt ist. (Siehe "LUFT-

FILTER REINIGEN" in Kapitel 3.)Nicht in Ord-

nung→Reinigen oder reparieren.

In Ordnung↓

Kabelanschlüsse des gesamten Zündsystems

kontrollieren. (Sensor, Einspritzdüse, Zündspule)Nicht in Ord-

nung→Reparieren oder erneuern.

In Ordnung↓

Einbauzustand der ECU (Siehe "ECU PRÜFEN"

in Kapitel 7.)Nicht in Ord-

nung→Instand setzen.

In Ordnung↓

Einbauzustand des Drosselklappengehäuses

überprüfen und Drosselklappe und umgebende

Teile auf Verschmutzung prüfen.Nicht in Ord-

nung→Reparieren oder reinigen.

In Ordnung↓

Yamaha-Fachwerkstatt aufsuchen.

Page 196 of 236

7-10

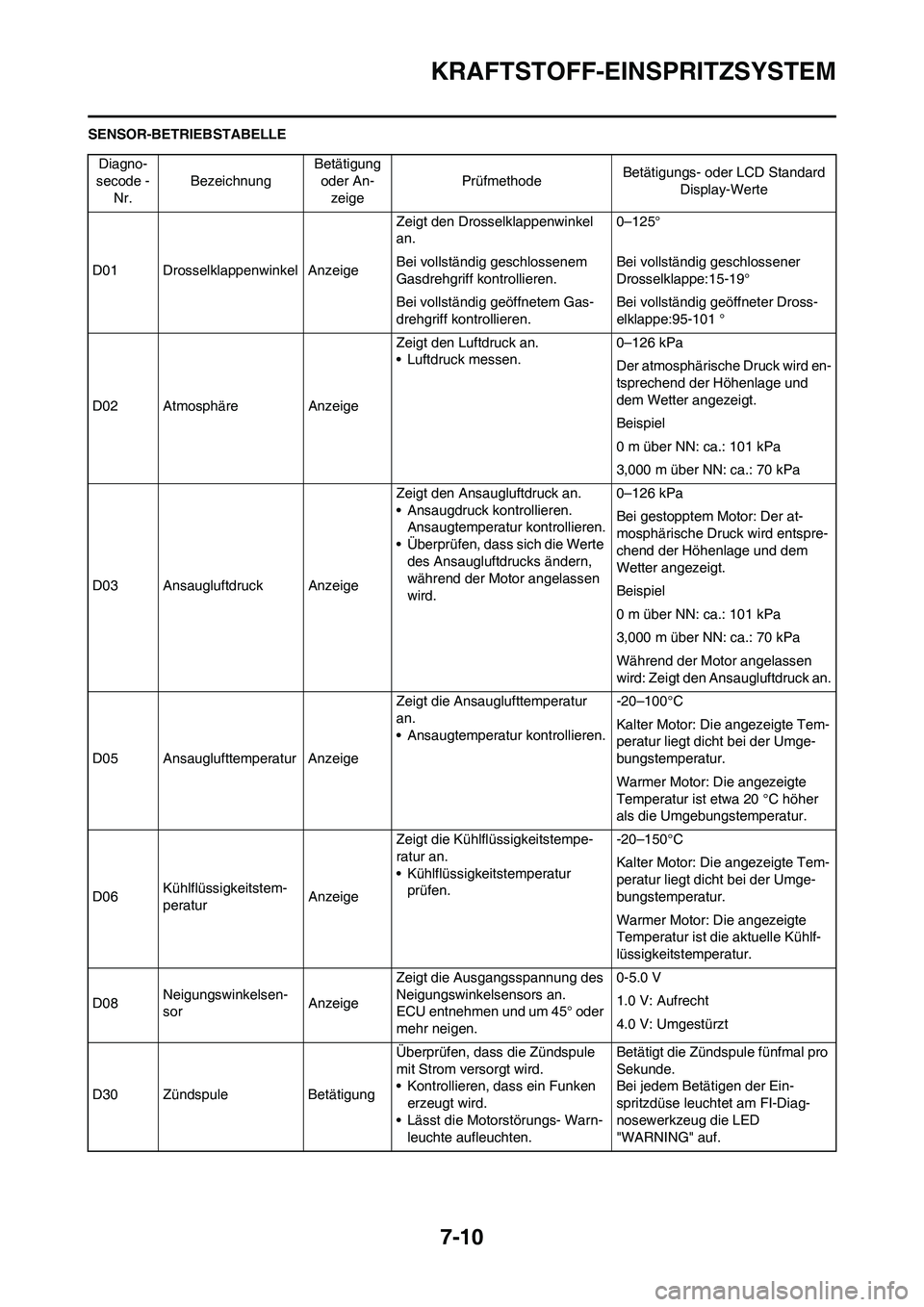

KRAFTSTOFF-EINSPRITZSYSTEM

SENSOR-BETRIEBSTABELLE

Diagno-

secode -

Nr.BezeichnungBetätigung

oder An-

zeigePrüfmethodeBetätigungs- oder LCD Standard

Display-Werte

D01 Drosselklappenwinkel AnzeigeZeigt den Drosselklappenwinkel

an.0–125°

Bei vollständig geschlossenem

Gasdrehgriff kontrollieren.Bei vollständig geschlossener

Drosselklappe:15-19°

Bei vollständig geöffnetem Gas-

drehgriff kontrollieren.Bei vollständig geöffneter Dross-

elklappe:95-101 °

D02 Atmosphäre AnzeigeZeigt den Luftdruck an.

• Luftdruck messen.0–126 kPa

Der atmosphärische Druck wird en-

tsprechend der Höhenlage und

dem Wetter angezeigt.

Beispiel

0 m über NN: ca.: 101 kPa

3,000 m über NN: ca.: 70 kPa

D03 Ansaugluftdruck AnzeigeZeigt den Ansaugluftdruck an.

• Ansaugdruck kontrollieren.

Ansaugtemperatur kontrollieren.

• Überprüfen, dass sich die Werte

des Ansaugluftdrucks ändern,

während der Motor angelassen

wird.0–126 kPa

Bei gestopptem Motor: Der at-

mosphärische Druck wird entspre-

chend der Höhenlage und dem

Wetter angezeigt.

Beispiel

0 m über NN: ca.: 101 kPa

3,000 m über NN: ca.: 70 kPa

Während der Motor angelassen

wird: Zeigt den Ansaugluftdruck an.

D05 Ansauglufttemperatur AnzeigeZeigt die Ansauglufttemperatur

an.

• Ansaugtemperatur kontrollieren.-20–100°C

Kalter Motor: Die angezeigte Tem-

peratur liegt dicht bei der Umge-

bungstemperatur.

Warmer Motor: Die angezeigte

Temperatur ist etwa 20 °C höher

als die Umgebungstemperatur.

D06Kühlflüssigkeitstem-

peraturAnzeigeZeigt die Kühlflüssigkeitstempe-

ratur an.

• Kühlflüssigkeitstemperatur

prüfen.-20–150°C

Kalter Motor: Die angezeigte Tem-

peratur liegt dicht bei der Umge-

bungstemperatur.

Warmer Motor: Die angezeigte

Temperatur ist die aktuelle Kühlf-

lüssigkeitstemperatur.

D08Neigungswinkelsen-

sorAnzeigeZeigt die Ausgangsspannung des

Neigungswinkelsensors an.

ECU entnehmen und um 45° oder

mehr neigen.0-5.0 V

1.0 V: Aufrecht

4.0 V: Umgestürzt

D30 Zündspule BetätigungÜberprüfen, dass die Zündspule

mit Strom versorgt wird.

• Kontrollieren, dass ein Funken

erzeugt wird.

• Lässt die Motorstörungs- Warn-

leuchte aufleuchten.Betätigt die Zündspule fünfmal pro

Sekunde.

Bei jedem Betätigen der Ein-

spritzdüse leuchtet am FI-Diag-

nosewerkzeug die LED

"WARNING" auf.

Page 198 of 236

7-12

KRAFTSTOFF-EINSPRITZSYSTEM

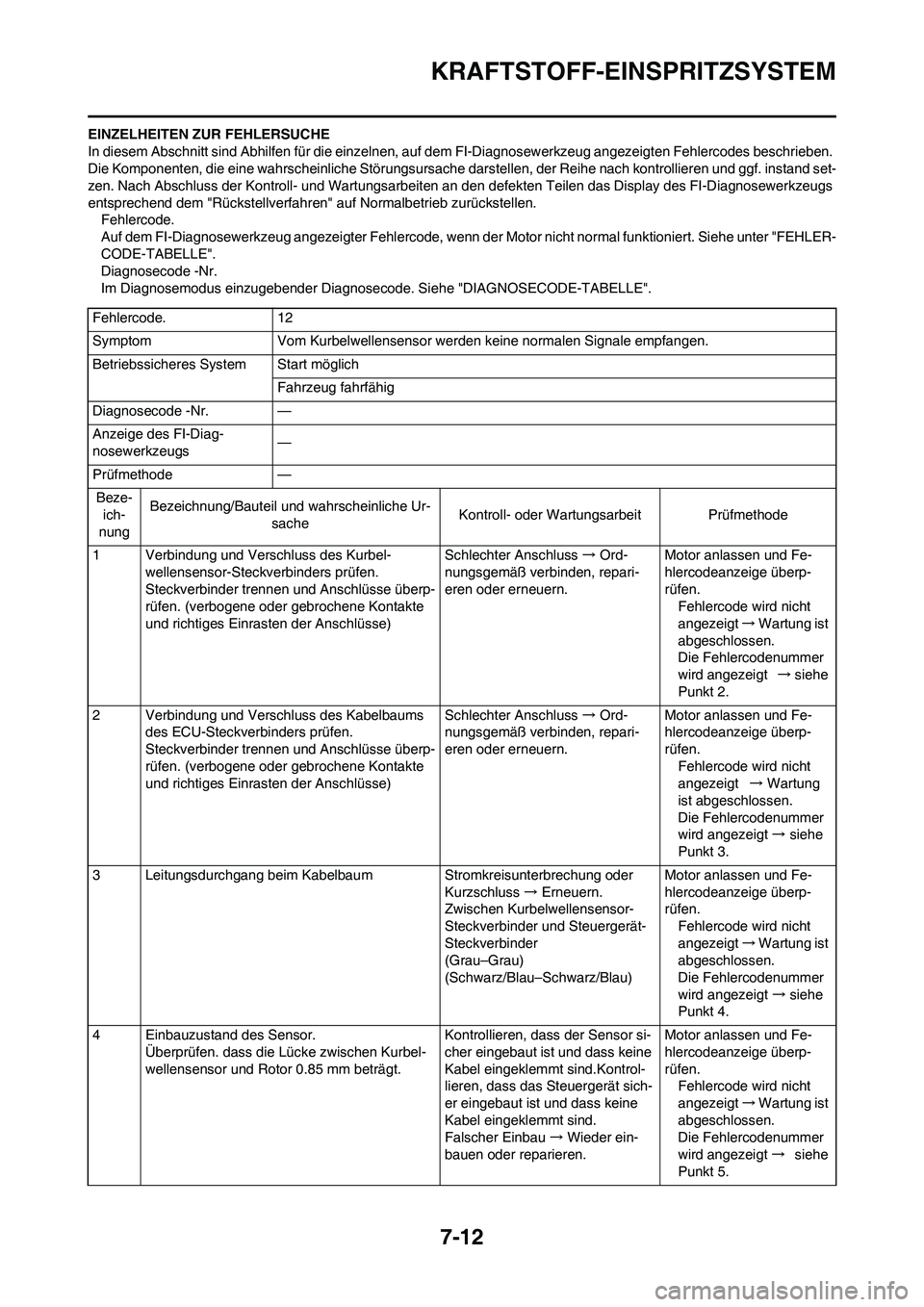

EINZELHEITEN ZUR FEHLERSUCHE

In diesem Abschnitt sind Abhilfen für die einzelnen, auf dem FI-Diagnosewerkzeug angezeigten Fehlercodes beschrieben.

Die Komponenten, die eine wahrscheinliche Störungsursache darstellen, der Reihe nach kontrollieren und ggf. instand set-

zen. Nach Abschluss der Kontroll- und Wartungsarbeiten an den defekten Teilen das Display des FI-Diagnosewerkzeugs

entsprechend dem "Rückstellverfahren" auf Normalbetrieb zurückstellen.

Fehlercode.

Auf dem FI-Diagnosewerkzeug angezeigter Fehlercode, wenn der Motor nicht normal funktioniert. Siehe unter "FEHLER-

CODE-TABELLE".

Diagnosecode -Nr.

Im Diagnosemodus einzugebender Diagnosecode. Siehe "DIAGNOSECODE-TABELLE".

Fehlercode. 12

Symptom Vom Kurbelwellensensor werden keine normalen Signale empfangen.

Betriebssicheres System Start möglich

Fahrzeug fahrfähig

Diagnosecode -Nr. —

Anzeige des FI-Diag-

nosewerkzeugs—

Prüfmethode —

Beze-

ich-

nungBezeichnung/Bauteil und wahrscheinliche Ur-

sacheKontroll- oder Wartungsarbeit Prüfmethode

1 Verbindung und Verschluss des Kurbel-

wellensensor-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Motor anlassen und Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 2.

2 Verbindung und Verschluss des Kabelbaums

des ECU-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Motor anlassen und Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung

ist abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 3.

3 Leitungsdurchgang beim Kabelbaum Stromkreisunterbrechung oder

Kurzschluss → Erneuern.

Zwischen Kurbelwellensensor-

Steckverbinder und Steuergerät-

Steckverbinder

(Grau–Grau)

(Schwarz/Blau–Schwarz/Blau)Motor anlassen und Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 4.

4 Einbauzustand des Sensor.

Überprüfen. dass die Lücke zwischen Kurbel-

wellensensor und Rotor 0.85 mm beträgt.Kontrollieren, dass der Sensor si-

cher eingebaut ist und dass keine

Kabel eingeklemmt sind.Kontrol-

lieren, dass das Steuergerät sich-

er eingebaut ist und dass keine

Kabel eingeklemmt sind.

Falscher Einbau → Wieder ein-

bauen oder reparieren.Motor anlassen und Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 5.

Page 200 of 236

7-14

KRAFTSTOFF-EINSPRITZSYSTEM

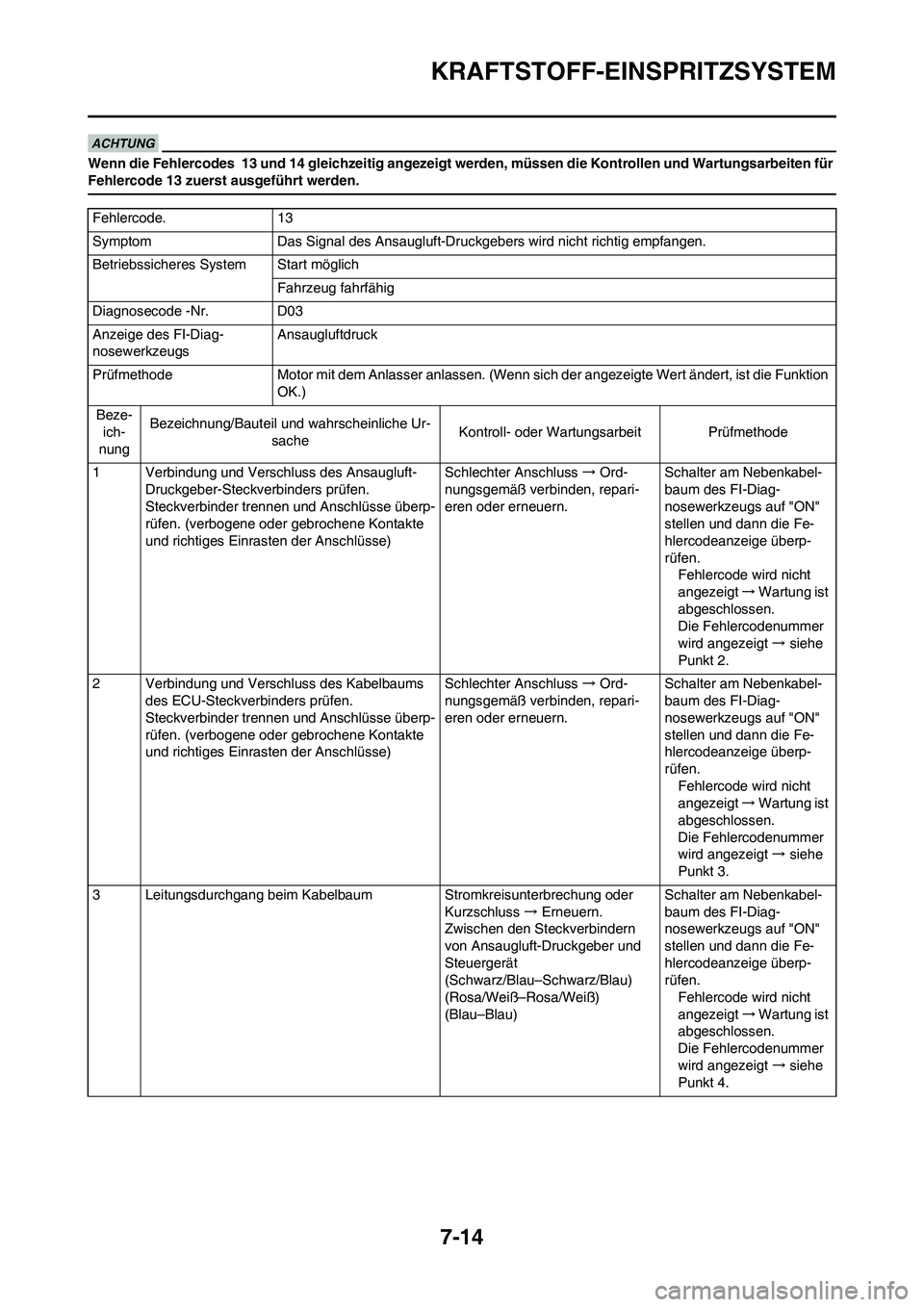

Wenn die Fehlercodes 13 und 14 gleichzeitig angezeigt werden, müssen die Kontrollen und Wartungsarbeiten für

Fehlercode 13 zuerst ausgeführt werden.

Fehlercode. 13

Symptom Das Signal des Ansaugluft-Druckgebers wird nicht richtig empfangen.

Betriebssicheres System Start möglich

Fahrzeug fahrfähig

Diagnosecode -Nr. D03

Anzeige des FI-Diag-

nosewerkzeugsAnsaugluftdruck

Prüfmethode Motor mit dem Anlasser anlassen. (Wenn sich der angezeigte Wert ändert, ist die Funktion

OK.)

Beze-

ich-

nungBezeichnung/Bauteil und wahrscheinliche Ur-

sacheKontroll- oder Wartungsarbeit Prüfmethode

1 Verbindung und Verschluss des Ansaugluft-

Druckgeber-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 2.

2 Verbindung und Verschluss des Kabelbaums

des ECU-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 3.

3 Leitungsdurchgang beim Kabelbaum Stromkreisunterbrechung oder

Kurzschluss → Erneuern.

Zwischen den Steckverbindern

von Ansaugluft-Druckgeber und

Steuergerät

(Schwarz/Blau–Schwarz/Blau)

(Rosa/Weiß–Rosa/Weiß)

(Blau–Blau)Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 4.

Page 203 of 236

7-17

KRAFTSTOFF-EINSPRITZSYSTEM

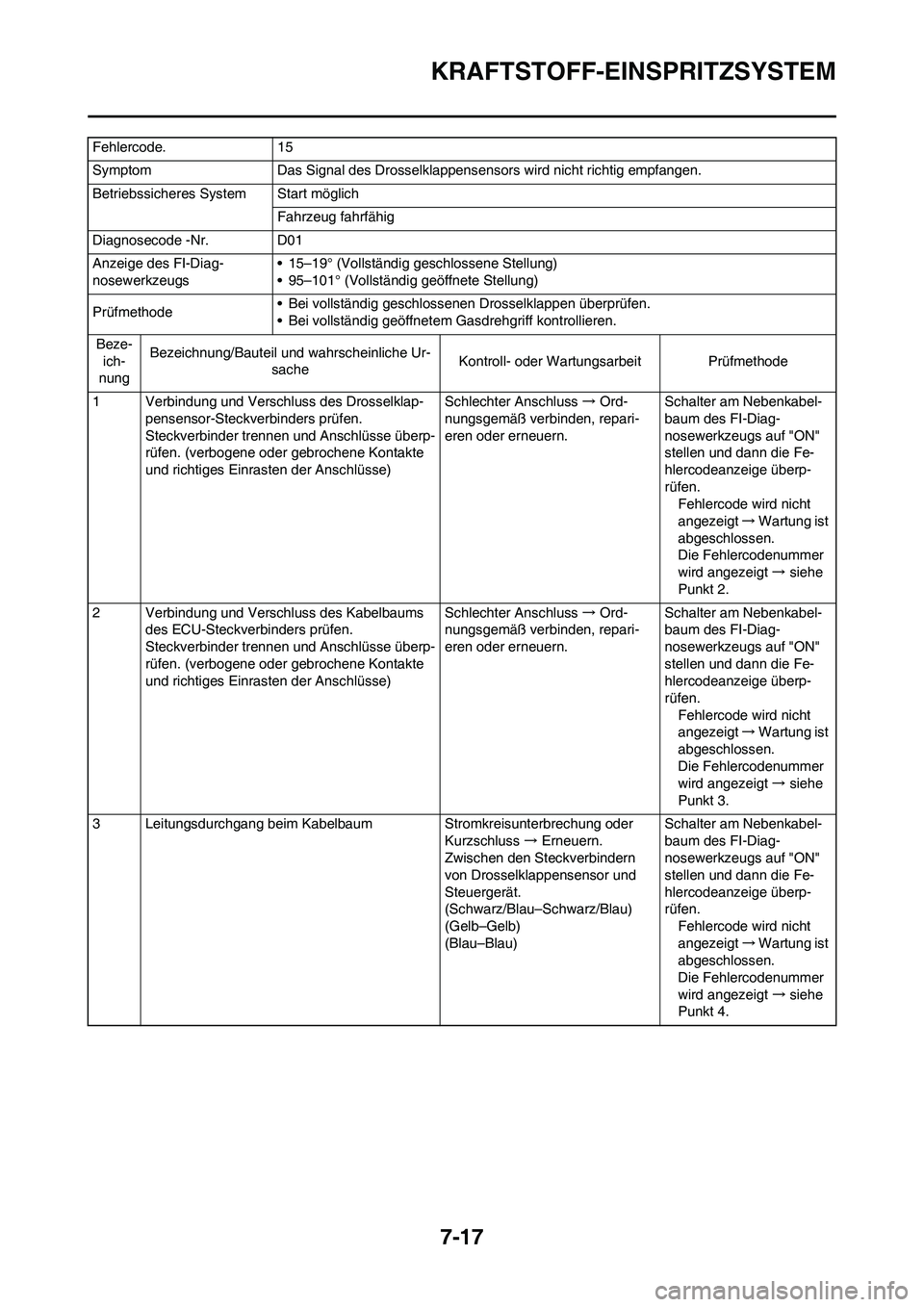

Fehlercode. 15

Symptom Das Signal des Drosselklappensensors wird nicht richtig empfangen.

Betriebssicheres System Start möglich

Fahrzeug fahrfähig

Diagnosecode -Nr. D01

Anzeige des FI-Diag-

nosewerkzeugs• 15–19° (Vollständig geschlossene Stellung)

• 95–101° (Vollständig geöffnete Stellung)

Prüfmethode• Bei vollständig geschlossenen Drosselklappen überprüfen.

• Bei vollständig geöffnetem Gasdrehgriff kontrollieren.

Beze-

ich-

nungBezeichnung/Bauteil und wahrscheinliche Ur-

sacheKontroll- oder Wartungsarbeit Prüfmethode

1 Verbindung und Verschluss des Drosselklap-

pensensor-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 2.

2 Verbindung und Verschluss des Kabelbaums

des ECU-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 3.

3 Leitungsdurchgang beim Kabelbaum Stromkreisunterbrechung oder

Kurzschluss → Erneuern.

Zwischen den Steckverbindern

von Drosselklappensensor und

Steuergerät.

(Schwarz/Blau–Schwarz/Blau)

(Gelb–Gelb)

(Blau–Blau)Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 4.

Page 206 of 236

7-20

KRAFTSTOFF-EINSPRITZSYSTEM

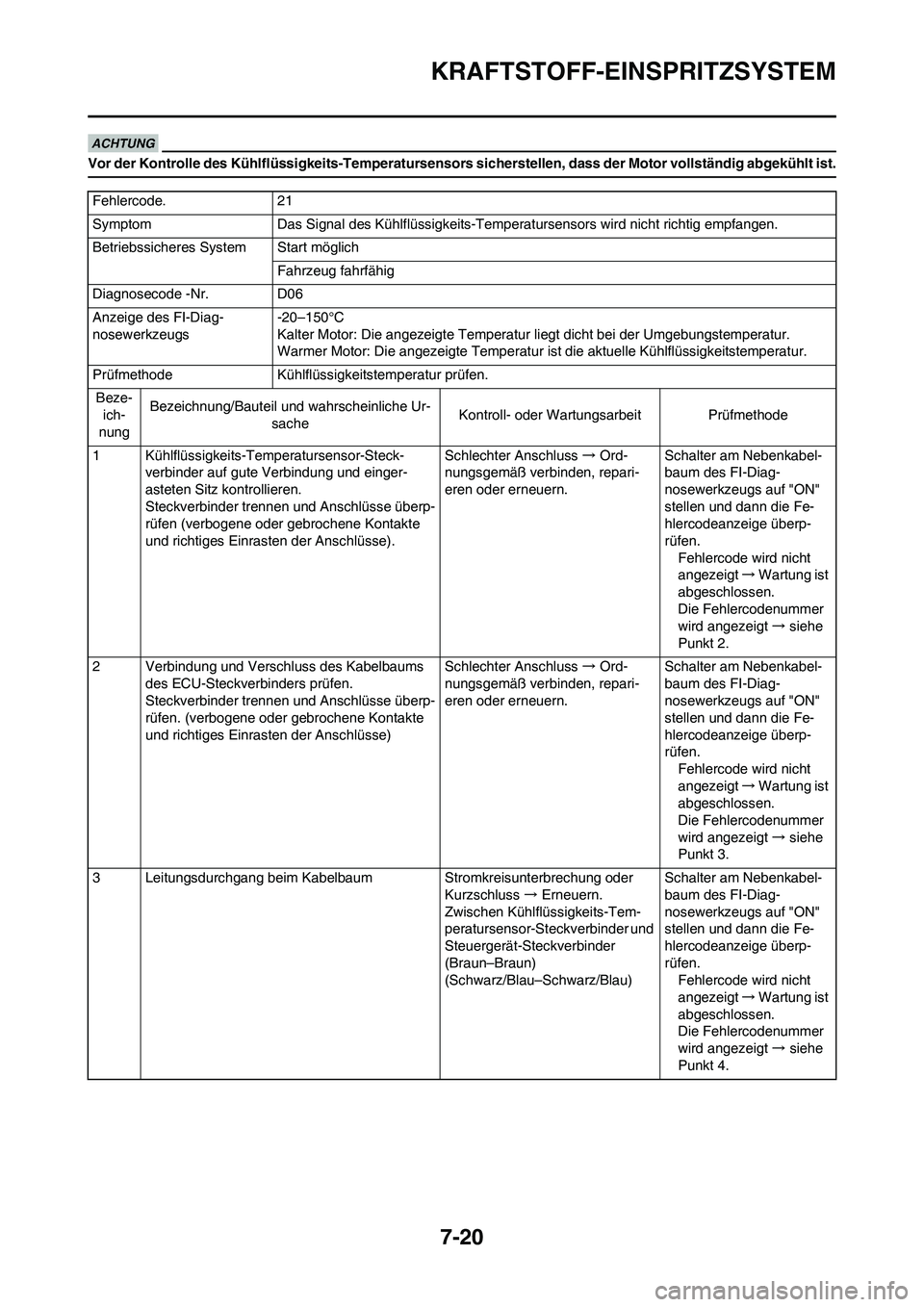

Vor der Kontrolle des Kühlflüssigkeits-Temperatursensors sicherstellen, dass der Motor vollständig abgekühlt ist.

Fehlercode. 21

Symptom Das Signal des Kühlflüssigkeits-Temperatursensors wird nicht richtig empfangen.

Betriebssicheres System Start möglich

Fahrzeug fahrfähig

Diagnosecode -Nr. D06

Anzeige des FI-Diag-

nosewerkzeugs-20–150°C

Kalter Motor: Die angezeigte Temperatur liegt dicht bei der Umgebungstemperatur.

Warmer Motor: Die angezeigte Temperatur ist die aktuelle Kühlflüssigkeitstemperatur.

Prüfmethode Kühlflüssigkeitstemperatur prüfen.

Beze-

ich-

nungBezeichnung/Bauteil und wahrscheinliche Ur-

sacheKontroll- oder Wartungsarbeit Prüfmethode

1 Kühlflüssigkeits-Temperatursensor-Steck-

verbinder auf gute Verbindung und einger-

asteten Sitz kontrollieren.

Steckverbinder trennen und Anschlüsse überp-

rüfen (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse).Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 2.

2 Verbindung und Verschluss des Kabelbaums

des ECU-Steckverbinders prüfen.

Steckverbinder trennen und Anschlüsse überp-

rüfen. (verbogene oder gebrochene Kontakte

und richtiges Einrasten der Anschlüsse)Schlechter Anschluss → Ord-

nungsgemäß verbinden, repari-

eren oder erneuern.Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 3.

3 Leitungsdurchgang beim Kabelbaum Stromkreisunterbrechung oder

Kurzschluss → Erneuern.

Zwischen Kühlflüssigkeits-Tem-

peratursensor-Steckverbinder und

Steuergerät-Steckverbinder

(Braun–Braun)

(Schwarz/Blau–Schwarz/Blau)Schalter am Nebenkabel-

baum des FI-Diag-

nosewerkzeugs auf "ON"

stellen und dann die Fe-

hlercodeanzeige überp-

rüfen.

Fehlercode wird nicht

angezeigt → Wartung ist

abgeschlossen.

Die Fehlercodenummer

wird angezeigt → siehe

Punkt 4.