2001 YAMAHA YZ250LC ABS

[x] Cancel search: ABSPage 95 of 578

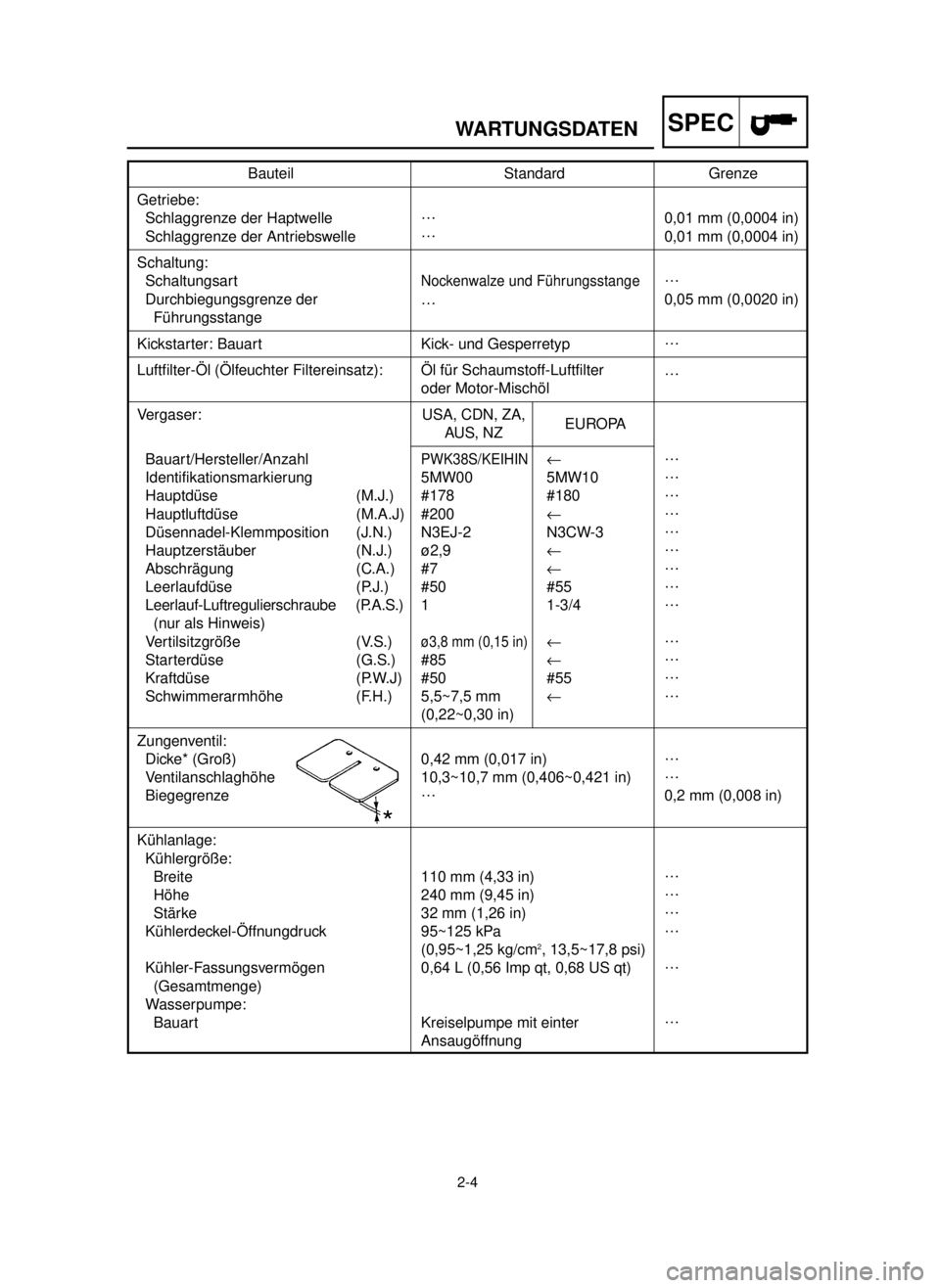

2-4

WARTUNGSDATENSPEC

Bauteil Standard Grenze

Getriebe:

Schlaggrenze der Haptwelle…

0,01 mm (0,0004 in)

Schlaggrenze der Antriebswelle…

0,01 mm (0,0004 in)

Schaltung:

Schaltungsart

Nockenwalze und Führungsstange…

Durchbiegungsgrenze der … 0,05 mm (0,0020 in)

Führungsstange

Kickstarter: Bauart Kick- und Gesperretyp…

Luftfilter-Öl (Ölfeuchter Filtereinsatz): Öl für Schaumstoff-Luftfilter …

oder Motor-Mischöl

Vergaser: USA, CDN, ZA,

EUROPA

AUS, NZ

Bauart/Hersteller/Anzahl

PWK38S/KEIHIN¬…

Identifikationsmarkierung 5MW00 5MW10…

Hauptdüse (M.J.) #178 #180…

Hauptluftdüse (M.A.J) #200¬…

Düsennadel-Klemmposition (J.N.) N3EJ-2 N3CW-3…

Hauptzerstäuber (N.J.) ø2,9¬…

Abschrägung (C.A.) #7¬…

Leerlaufdüse (P.J.) #50 #55…

Leerlauf-Luftregulierschraube (P.A.S.) 11-3/4…

(nur als Hinweis)

Vertilsitzgröße (V.S.)

ø3,8 mm (0,15 in)¬…

Starterdüse (G.S.) #85¬…

Kraftdüse (P.W.J) #50 #55…

Schwimmerarmhöhe (F.H.) 5,5~7,5 mm¬…

(0,22~0,30 in)

Zungenventil:

Dicke* (Groß) 0,42 mm (0,017 in)…

Ventilanschlaghöhe 10,3~10,7 mm (0,406~0,421 in)…

Biegegrenze…

0,2 mm (0,008 in)

Kühlanlage:

Kühlergröße:

Breite 110 mm (4,33 in)…

Höhe 240 mm (9,45 in)…

Stärke 32 mm (1,26 in)…

Kühlerdeckel-Öffnungdruck 95~125 kPa…

(0,95~1,25 kg/cm

2, 13,5~17,8 psi)

Kühler-Fassungsvermögen 0,64 L (0,56 Imp qt, 0,68 US qt)…

(Gesamtmenge)

Wasserpumpe:

Bauart Kreiselpumpe mit einter…

Ansaugöffnung

5MW-9-30-2 7/3/00 2:22 PM Page 29

Page 99 of 578

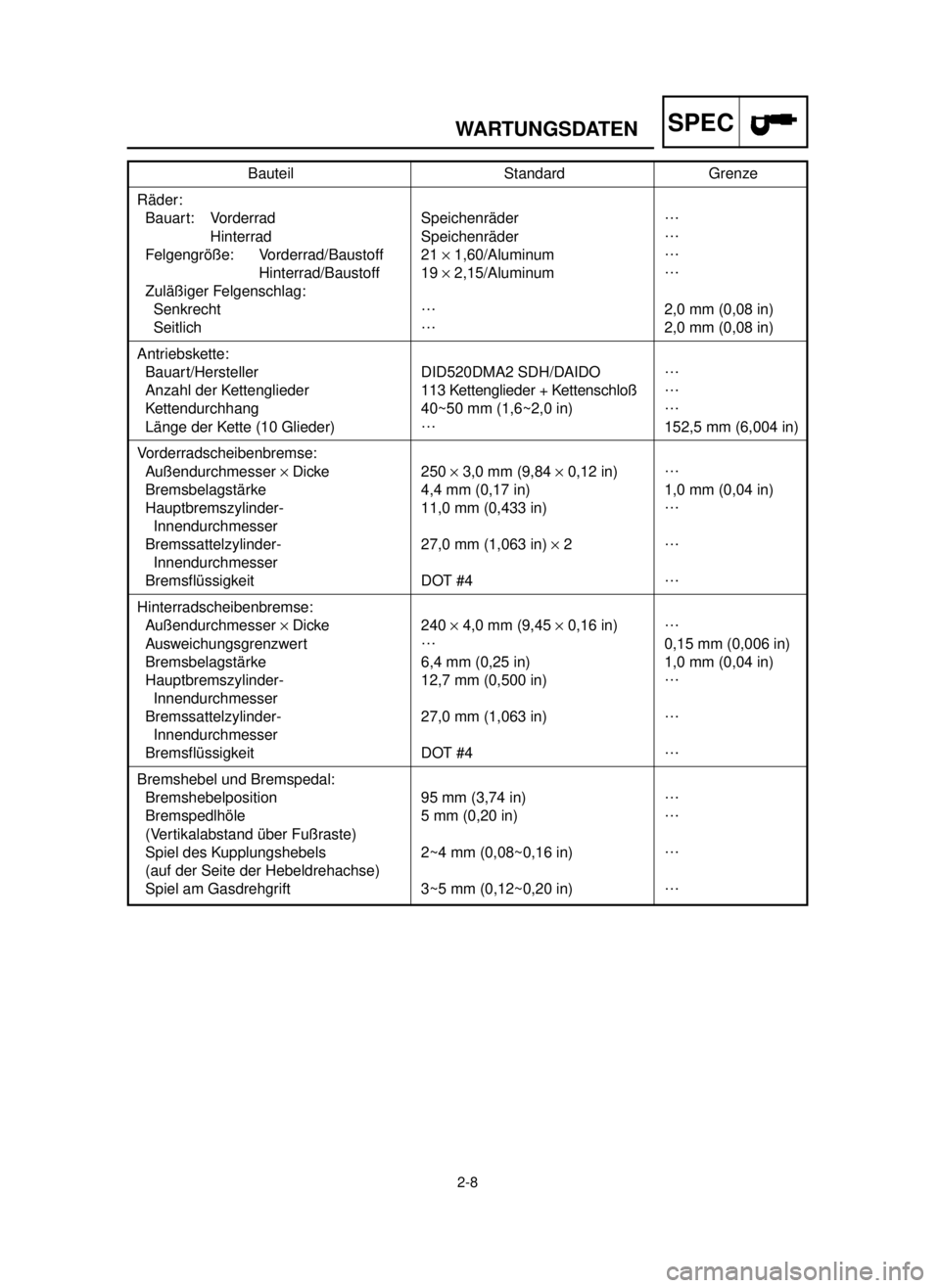

2-8

WARTUNGSDATENSPEC

Bauteil Standard Grenze

Räder:

Bauart: Vorderrad Speichenräder…

Hinterrad Speichenräder…

Felgengröße: Vorderrad/Baustoff 21 ´1,60/Aluminum…

Hinterrad/Baustoff 19 ´2,15/Aluminum…

Zuläßiger Felgenschlag:

Senkrecht…

2,0 mm (0,08 in)

Seitlich…

2,0 mm (0,08 in)

Antriebskette:

Bauart/Hersteller DID520DMA2 SDH/DAIDO…

Anzahl der Kettenglieder113 Kettenglieder + Kettenschloß…

Kettendurchhang 40~50 mm (1,6~2,0 in)…

Länge der Kette (10 Glieder)…

152,5 mm (6,004 in)

Vorderradscheibenbremse:

Außendurchmesser ´Dicke 250 ´3,0 mm (9,84 ´0,12 in)…

Bremsbelagstärke 4,4 mm (0,17 in) 1,0 mm (0,04 in)

Hauptbremszylinder- 11,0 mm (0,433 in)…

Innendurchmesser

Bremssattelzylinder- 27,0 mm (1,063 in) ´2…

Innendurchmesser

Bremsflüssigkeit DOT #4…

Hinterradscheibenbremse:

Außendurchmesser ´Dicke 240 ´4,0 mm (9,45 ´0,16 in)…

Ausweichungsgrenzwert…

0,15 mm (0,006 in)

Bremsbelagstärke 6,4 mm (0,25 in) 1,0 mm (0,04 in)

Hauptbremszylinder- 12,7 mm (0,500 in)…

Innendurchmesser

Bremssattelzylinder- 27,0 mm (1,063 in)…

Innendurchmesser

Bremsflüssigkeit DOT #4…

Bremshebel und Bremspedal:

Bremshebelposition 95 mm (3,74 in)…

Bremspedlhöle 5 mm (0,20 in)…

(Vertikalabstand über Fußraste)

Spiel des Kupplungshebels 2~4 mm (0,08~0,16 in)…

(auf der Seite der Hebeldrehachse)

Spiel am Gasdrehgrift 3~5 mm (0,12~0,20 in)…

5MW-9-30-2 7/3/00 2:22 PM Page 33

Page 103 of 578

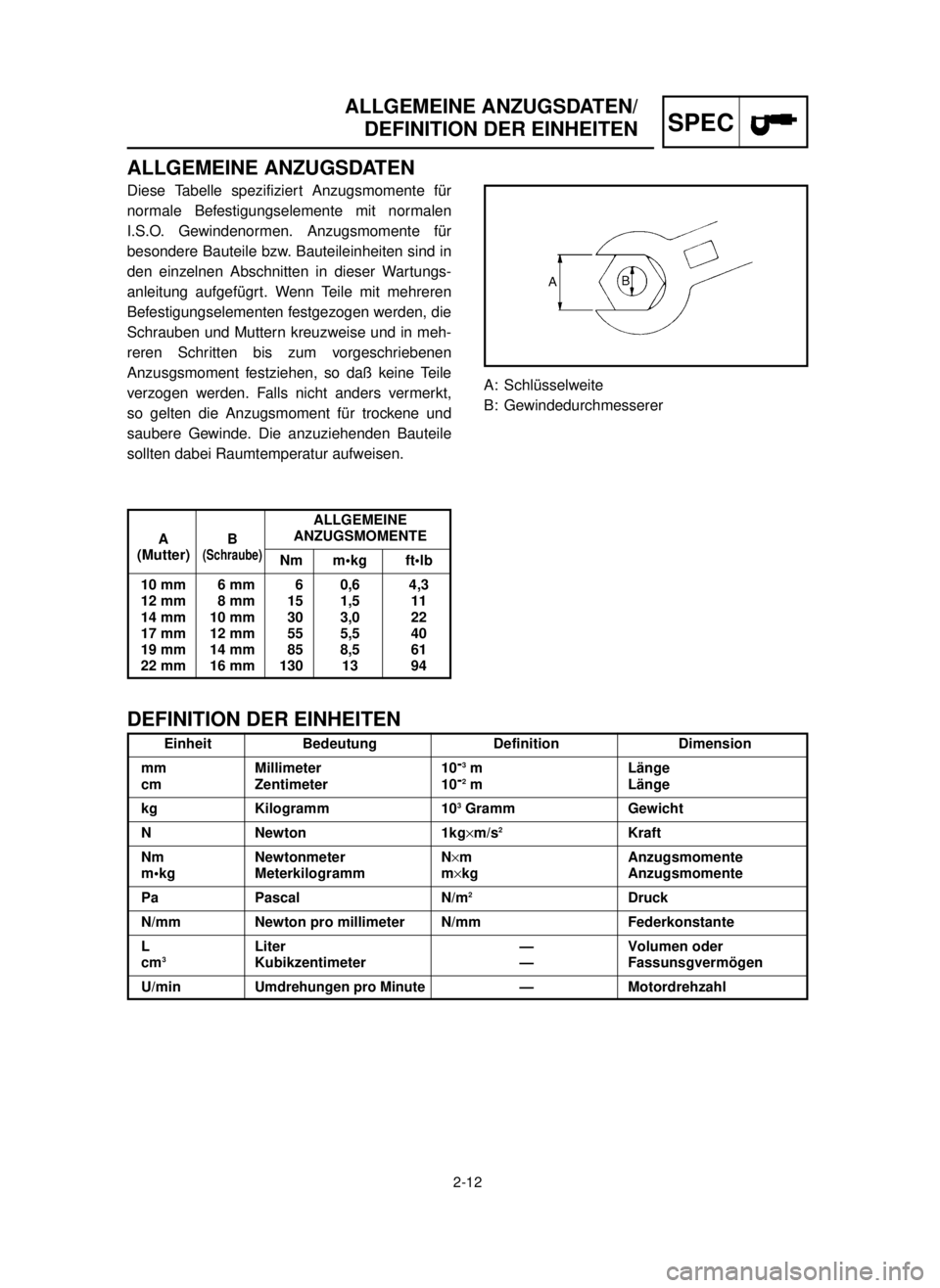

2-12

ALLGEMEINE ANZUGSDATEN/

DEFINITION DER EINHEITEN

SPEC

Diese Tabelle spezifiziert Anzugsmomente für

normale Befestigungselemente mit normalen

I.S.O. Gewindenormen. Anzugsmomente für

besondere Bauteile bzw. Bauteileinheiten sind in

den einzelnen Abschnitten in dieser Wartungs-

anleitung aufgefügrt. Wenn Teile mit mehreren

Befestigungselementen festgezogen werden, die

Schrauben und Muttern kreuzweise und in meh-

reren Schritten bis zum vorgeschriebenen

Anzusgsmoment festziehen, so daß keine Teile

verzogen werden. Falls nicht anders vermerkt,

so gelten die Anzugsmoment für trockene und

saubere Gewinde. Die anzuziehenden Bauteile

sollten dabei Raumtemperatur aufweisen.A: Schlüsselweite

B: Gewindedurchmesserer

DEFINITION DER EINHEITEN

ALLGEMEINE ANZUGSDATEN

ALLGEMEINE

ABANZUGSMOMENTE

(Mutter)(Schraube)Nm m•kg ft•lb

10 mm 6 mm 6 0,6 4,3

12 mm 8 mm 15 1,5 11

14 mm 10 mm 30 3,0 22

17 mm 12 mm 55 5,5 40

19 mm 14 mm 85 8,5 61

22 mm 16 mm 130 13 94

Einheit Bedeutung Definition Dimension

mm Millimeter 10-

3m Länge

cm Zentimeter 10-2m Länge

kg Kilogramm 103Gramm Gewicht

N Newton 1kg´m/s2Kraft

Nm Newtonmeter N´m Anzugsmomente

m•kg Meterkilogramm m´kg Anzugsmomente

Pa Pascal N/m2Druck

N/mm Newton pro millimeter N/mm Federkonstante

L Liter — Volumen oder

cm3Kubikzentimeter — Fassunsgvermögen

U/min

Umdrehungen pro Minute— Motordrehzahl

5MW-9-30-2 7/3/00 2:22 PM Page 37

Page 116 of 578

2-13

CABLE ROUTING DIAGRAMSPEC

EC240000

CABLE ROUTING DIAGRAM

1Cable guide

2Clamp

3“ENGINE STOP” button lead

4Throttle cable

5TPS (throttle position sensor)

lead

6Solenoid valve lead

7CDI unit

8CDI unit stay

9CDI unit band

0Air vent hose (left)

qTransmission oil breather hose

wOverflow hose

eAir vent hose (right)APass the throttle cable and

“ENGINE STOP” button lead into

the cable guide. Align with the

cable guide the front end of the

tape on the throttle cable.

BClamp the throttle cable,

“ENGINE STOP” button lead and

CDI unit lead with the clamp

ends downward.

CPass the throttle cable, “ENGINE

STOP” button lead and CDI unit

lead over the radiator hose.

DClamp the clutch cable, throttle

cable, “ENGINE STOP” button

lead, TPS (throttle position sen-

sor) lead and solenoid valve lead

with the clamp ends downward.

In so doing, clamp the “ENGINE

STOP” button lead at its protect-

ing tube.

EClamp the clutch cable so that

the clamp passes with its ends

downward, as shown.

FPass the TPS (throttle position

sensor) lead and solenoid valve

lead through the cable guide.GClamp the TPS (throttle position

sensor) lead and solenoid valve

lead to the frame with the clamp

ends backward.

HPass the solenoid valve lead

through the carburetor clamp.

IPass the air vent hoses, overflow

hose and transmission oil

breather hose between the frame

and connecting rod.

JFit the CDI unit into the CDI unit

stay till it stops.

KInsert the CDI unit into the CDI

unit band till it stops.

LPass the TPS (throttle position

sensor) lead and solenoid valve

lead under the damper.

MClamp the air vent hoses.

NPass the air vent hoses, overflow

hose and transmission oil

breather hose so that all these

hoses do not contact the rear

shock absorber.

5MW-9-30-2 7/3/00 2:24 PM Page 50

Page 120 of 578

2-15

CABLE ROUTING DIAGRAMSPEC

1Brake hose holder

2Master cylinder

3Brake hose

4Reservoir hose

5Hose guide

6Clamp

7High tension cord

8Ignition coil

9Clutch cable

0Cable guide

qGround lead

wRadiator breather hose

eCDI magneto lead

rThrottle cable

tCDI unit lead

y“ENGINE STOP” button lead

uFuel tank damper

iEngine bracket

APass the brake hose into the

brake hose holder.BIf the brake hose contacts the

spring (rear shock absorber),

correct its twist.

CInstall the brake hose so that its

pipe portion directs as shown

and lightly touches the projec-

tion on the master cylinder.

DPass the reservoir hose

between the brake hose and

swingarm bracket.

EPass the reservoir hose into the

hose guide.

FClamp the high tension cord,

throttle cable, TPS (throttle posi-

tion sensor) and solenoid valve

lead so that the high tension

cord does not contact the

engine bracket installation nuts.

G

Fasten the ground lead together

with the front installation portion

of the ingnition coil.

HPass the clutch cable into the

cable guide.

IPosition the CDI magneto lead

coupler between the radiators.

JInstall the brake hose to the

caliper with the paint on the pipe

facing the caliper and with the

pipe contacting the caliper pro-

jection.

KPass the radiator breather hose

between the frame and radiator

hose so that it is not kinked or

wedged.

LPass the throttle cable, CDI unit

lead, “ENGINE STOP” button

lead and clutch cable between

the fuel tank damper tube ends.

5MW-9-30-2 7/3/00 2:26 PM Page 54

Page 125 of 578

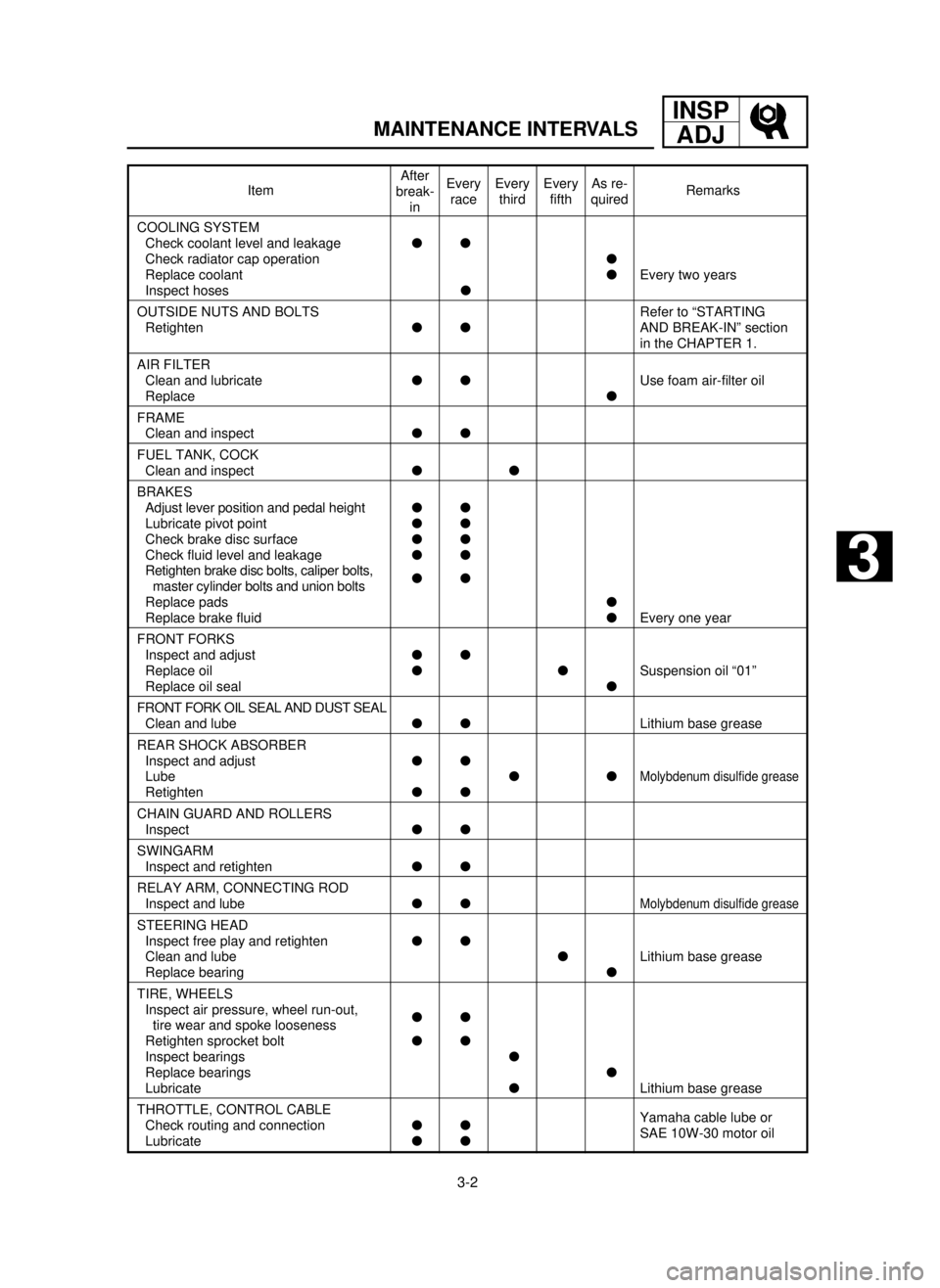

INSP

ADJ

3-2

MAINTENANCE INTERVALS

3

Item Remarks

COOLING SYSTEM

Check coolant level and leakagell

Check radiator cap operationl

Replace coolantlEvery two years

Inspect hosesl

OUTSIDE NUTS AND BOLTS Refer to “STARTING

RetightenllAND BREAK-IN” section

in the CHAPTER 1.

AIR FILTER

Clean and lubricatellUse foam air-filter oil

Replacel

FRAME

Clean and inspectll

FUEL TANK, COCK

Clean and inspectll

BRAKES

Adjust lever position and pedal heightll

Lubricate pivot pointll

Check brake disc surfacell

Check fluid level and leakagell

Retighten brake disc bolts, caliper bolts,

ll

master cylinder bolts and union bolts

Replace padsl

Replace brake fluidlEvery one year

FRONT FORKS

Inspect and adjustll

Replace oilllSuspension oil “01”

Replace oil seall

FRONT FORK OIL SEAL AND DUST SEAL

Clean and lubellLithium base grease

REAR SHOCK ABSORBER

Inspect and adjustll

Lube ll

Molybdenum disulfide grease

Retightenll

CHAIN GUARD AND ROLLERS

Inspectll

SWINGARM

Inspect and retightenll

RELAY ARM, CONNECTING ROD

Inspect and lubellMolybdenum disulfide grease

STEERING HEAD

Inspect free play and retightenll

Clean and lubelLithium base grease

Replace bearingl

TIRE, WHEELS

Inspect air pressure, wheel run-out,

ll

tire wear and spoke looseness

Retighten sprocket boltll

Inspect bearingsl

Replace bearingsl

LubricatelLithium base grease

THROTTLE, CONTROL CABLE

Check routing and connectionllYamaha cable lube or

LubricatellSAE 10W-30 motor oil

After

break-

inEvery

raceEvery

thirdEvery

fifthAs re-

quired

5MW-9-30-3A 7/3/00 2:46 PM Page 3

Page 131 of 578

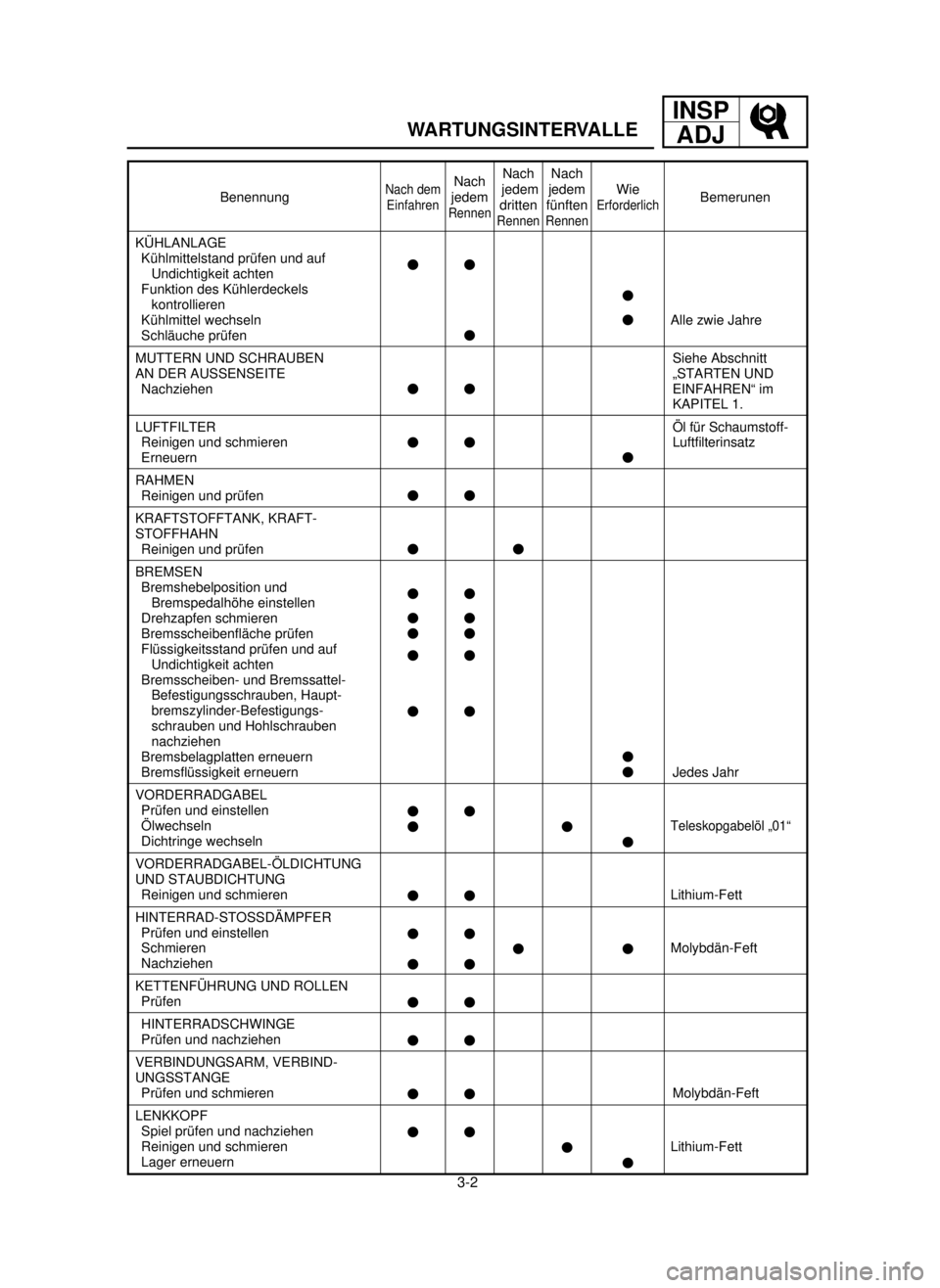

3-2

WARTUNGSINTERVALLE

INSP

ADJ

Alle zwie Jahre

Siehe Abschnitt

„STARTEN UND

EINFAHREN“ im

KAPITEL 1.

Öl für Schaumstoff-

Luftfilterinsatz

Jedes Jahr

Teleskopgabelöl „01“

Lithium-Fett

Molybdän-Feft

Molybdän-Feft

Lithium-Fett NachNach Nach

Benennung

Nach demjedemjedem jedem Wie

BemerunenEinfahren

Rennendritten fünftenErforderlich

Rennen Rennen

KÜHLANLAGE

Kühlmittelstand prüfen und auf

Undichtigkeit achten

66

Funktion des Kühlerdeckels

kontrollieren 6

Kühlmittel wechseln6

Schläuche prüfen6

MUTTERN UND SCHRAUBEN

AN DER AUSSENSEITE

Nachziehen

66

LUFTFILTER

Reinigen und schmieren

66

Erneuern6

RAHMEN

Reinigen und prüfen

66

KRAFTSTOFFTANK, KRAFT-

STOFFHAHN

Reinigen und prüfen

66

BREMSEN

Bremshebelposition und

Bremspedalhöhe einstellen

66

Drehzapfen schmieren66

Bremsscheibenfläche prüfen66

Flüssigkeitsstand prüfen und auf

Undichtigkeit achten66

Bremsscheiben- und Bremssattel-

Befestigungsschrauben, Haupt-

bremszylinder-Befestigungs-

66

schrauben und Hohlschrauben

nachziehen

Bremsbelagplatten erneuern

6

Bremsflüssigkeit erneuern6

VORDERRADGABEL

Prüfen und einstellen

66

Ölwechseln66

Dichtringe wechseln6

VORDERRADGABEL-ÖLDICHTUNG

UND STAUBDICHTUNG

Reinigen und schmieren

66

HINTERRAD-STOSSDÄMPFER

Prüfen und einstellen

66

Schmieren 66

Nachziehen66

KETTENFÜHRUNG UND ROLLEN

Prüfen

66

HINTERRADSCHWINGE

Prüfen und nachziehen

66

VERBINDUNGSARM, VERBIND-

UNGSSTANGE

Prüfen und schmieren

66

LENKKOPF

Spiel prüfen und nachziehen

66

Reinigen und schmieren6

Lager erneuern6

5MW-9-30-3A 7/3/00 2:46 PM Page 9

Page 136 of 578

3-4

PRE-OPERATION INSPECTION AND MAINTENANCE

INSP

ADJ

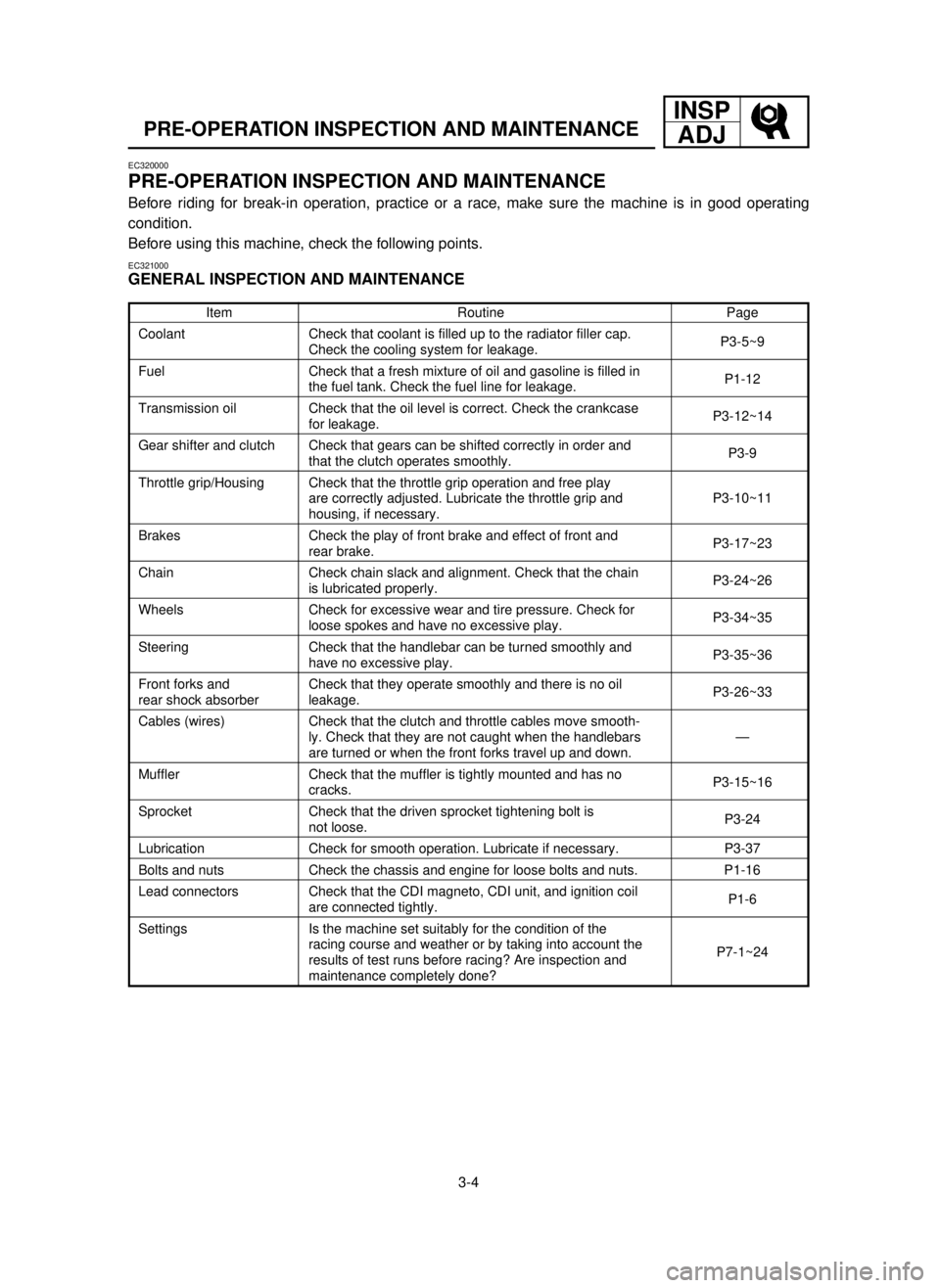

EC320000

PRE-OPERATION INSPECTION AND MAINTENANCE

Before riding for break-in operation, practice or a race, make sure the machine is in good operating

condition.

Before using this machine, check the following points.

EC321000

GENERAL INSPECTION AND MAINTENANCE

Item Routine Page

Coolant Check that coolant is filled up to the radiator filler cap.

Check the cooling system for leakage.P3-5~9

Fuel Check that a fresh mixture of oil and gasoline is filled in

the fuel tank. Check the fuel line for leakage.P1-12

Transmission oil Check that the oil level is correct. Check the crankcase

for leakage.P3-12~14

Gear shifter and clutch Check that gears can be shifted correctly in order and

that the clutch operates smoothly.P3-9

Throttle grip/Housing Check that the throttle grip operation and free play

are correctly adjusted. Lubricate the throttle grip and P3-10~11

housing, if necessary.

Brakes Check the play of front brake and effect of front and

rear brake.P3-17~23

Chain Check chain slack and alignment. Check that the chain

is lubricated properly.P3-24~26

Wheels Check for excessive wear and tire pressure. Check for

loose spokes and have no excessive play.P3-34~35

Steering Check that the handlebar can be turned smoothly and

have no excessive play.P3-35~36

Front forks and Check that they operate smoothly and there is no oil

rear shock absorber leakage.P3-26~33

Cables (wires) Check that the clutch and throttle cables move smooth-

ly. Check that they are not caught when the handlebars —

are turned or when the front forks travel up and down.

Muffler Check that the muffler is tightly mounted and has no

cracks.P3-15~16

Sprocket Check that the driven sprocket tightening bolt is

not loose.P3-24

Lubrication Check for smooth operation. Lubricate if necessary. P3-37

Bolts and nuts Check the chassis and engine for loose bolts and nuts. P1-16

Lead connectors Check that the CDI magneto, CDI unit, and ignition coil

are connected tightly.P1-6

Settings Is the machine set suitably for the condition of the

racing course and weather or by taking into account the

P7-1~24

results of test runs before racing? Are inspection and

maintenance completely done?

5MW-9-30-3A 7/3/00 2:47 PM Page 14